Badania w zakresie transformacji systemów energetycznych

Wysoce złożony, niezwykle elastyczny system zasilania powietrzem testowym firmy AERZEN do badań w obszarze energetyki. System zasilania powietrzem testowym firmy AERZEN spełnia najwyższe wymagania w zakresie sterowalności, dokładności pomiaru, jakości przepływu, powtarzalności i stałości. Firma AERZEN zbudowała dla nowego obiektu na Uniwersytecie Leibniza w Hanowerze, w którym prowadzone są badania w zakresie „Dynamiki konwersji energii”, system zasilania powietrzem testowym, który nie ma sobie równych pod względem precyzji, dynamiki, złożoności i wielkości, i plasuje ośrodek badawczy technologii energetycznej w Garbsen w pierwszej dziesiątce na świecie.

Energia odnawialna jest przyszłością i dobrem dla klimatu, ale stwarza szczególne wyzwania dla elektrowni konwencjonalnych. Dzieje się tak dlatego, że słońce i wiatr nie zawsze są dostępne i zmieniają się w zależności od warunków pogodowych, pory dnia i pory roku. Konsekwencją są obciążenia szczytowe i niedostatek podaży. Istniejące elektrownie nie są jednak przystosowane do takich wahań. Aby w przyszłości zapewnić bezpieczeństwo dostaw i stabilność systemu, elektrownie muszą działać bardziej dynamicznie i gwarantować szybki rozruch oraz efektywne działanie przy częściowym obciążeniu.

Rozwiązania w zakresie transformacji systemów energetycznych

Jak jednak zachowują się podzespoły elektrowni pod wpływem zmian obciążenia? Takimi zagadnieniami zajmuje się Instytut Maszyn Przepływowych i Dynamiki Płynów (TFD) na Uniwersytecie Leibniz w Hanowerze (LUH). Od września 2019 roku naukowcy mają w tym celu do dyspozycji jedno z najnowocześniejszych na świecie zapleczy badawczych. W nowym budynku badawczym, w którym prowadzone są badania w zakresie „Dynamiki konwersji energii” (DEW), realizowane przez stowarzyszenie badawcze o tej samej nazwie, znajduje się około 2000 metrów kwadratowych stanowisk testowych do eksperymentów z maszynami turbo i elementami elektrowni, takimi jak silniki, generatory, turbiny, dyfuzory i sprężarki. Stanowiska te umożliwiają badania do 6 MW. Dzięki temu obiekt wypełnia lukę pomiędzy typowymi uniwersyteckimi eksperymentami laboratoryjnymi, które na ogół mają moc wyjściową wynoszącą zaledwie kilkaset kilowatów, a testowaniem prototypów przemysłowych o mocy wielu setek megawatów. Całkowity wolumen inwestycji w Kampusie Inżynierii Mechanicznej wyniósł 175 milionów euro.

Nowy poziom badań nad technologią energetyczną

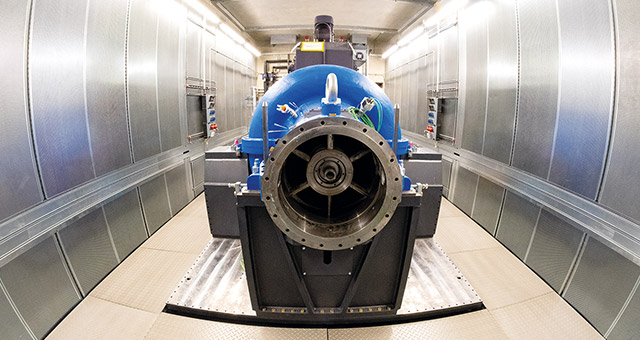

Sercem budynku, w nowo otwartym Kampusie Inżynierii Mechanicznej w Garbsen, jest duża sprężarkownia wykonana przez firmę Aerzener Maschinenfabrik GmbH. Instalacja zaopatruje poszczególne stanowiska badawcze w sprężone powietrze i spełnia najwyższe wymagania w zakresie sterowalności, dokładności pomiaru, jakości przepływu, powtarzalności i stabilności. „Badania nad złożonymi zjawiskami przepływu w wysokowydajnych maszynach turbo wymagają technologii, które pozwolą precyzyjnie zapewniać i powtarzać warunki wlotowe i wylotowe oraz przepływy masowe. Tylko w ten sposób można możliwie najbardziej realistycznie osiągnąć prędkości przepływu i stosunki ciśnień na poszczególnych stopniach występujące w nowoczesnych maszynach turbo” – wyjaśnia dr Hans-Ulrich Fleige, manager działu badań i rozwoju w firmie AERZEN, i dodaje: „Dzięki naszemu systemowi zasilania powietrzem testowym stanowiska badawcze mogą pracować dynamicznie przy niemal dowolnie wybieranych rampach obciążenia, a badania można przeprowadzać przy dużych nachyleniach obciążenia w szerokich zakresach roboczych. Aby wygenerować podobieństwo aerodynamiczne pomiędzy rzeczywistością a testem modelowym, można regulować zarówno liczbę Macha, jak i Reynoldsa – niezależnie od siebie. W ten sposób można optymalnie modelować rzeczywiste działanie istniejących i przyszłych turbomaszyn”. Dzięki nowym możliwościom Instytut Maszyn Przepływowych i Dynamiki Płynów (TFD), prowadzący badania technologii energetycznych na Uniwersytecie Leibniz, znajduje się w gronie 10 wiodących światowych ośrodków badawczych w tej dziedzinie.

Udana premiera: Specjalista od dmuchaw jako producent instalacji

Od ponad 150 lat nazwa AERZEN oznacza innowacyjną, wydajną technologię sprężarek, która jest precyzyjnie dostosowana do danego procesu. W przypadku Garbsen specjaliści ds. zastosowań nie tylko dostarczyli dmuchawy i agregaty sprężające, ale także po raz pierwszy wystąpili jako inżynierowie instalacji, przyjmując odpowiedzialność za projektowanie, planowanie, produkcję, montaż i uruchomienie całej instalacji, łącznie z technologią pomiarów i sterowania. Jednostka biznesowa ds. budowy maszyn specjalnego przeznaczenia (gazy procesowe) była odpowiedzialna za rozwój i budowę w ścisłej współpracy z LUH i TFD. Członków zespołu wspierało wielu partnerów zewnętrznych i wewnętrznych, w tym Emmerthaler Apparatebau, Kratzer Automation, serwis posprzedażowy AERZEN oraz zespół ds. badań i rozwoju AERZEN.

Maksymalna precyzja i elastyczność

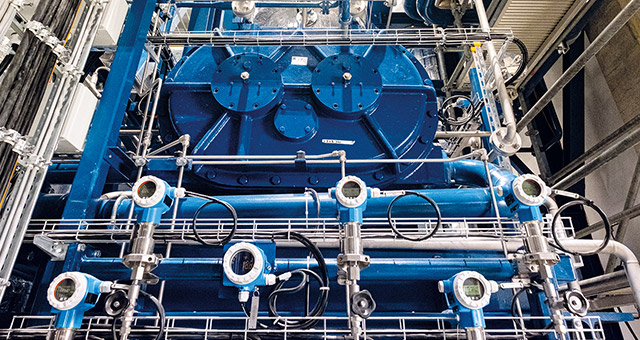

Układ zasilania powietrzem testowym (wymiary całkowite: 82 x 15 x 9 m) składa się ze stacji sprężarek z wielostopniowym sprężaniem, kaskadowego obejścia do dokładnej kontroli masowego natężenia przepływu, centralnej sekcji pomiaru masowego natężenia przepływu, systemu dystrybucji powietrza do i ze stanowisk testowych, obejmującego rurociągi, zawory, tłumiki, chłodnice, osadniki i stalową konstrukcję wsporczą, a także zaawansowany system sterowania umożliwiający wybór różnych trybów pracy, typów, konfiguracji i warunków wlotowych dla stanowisk badawczych.

Stanowiska testowe pracują przy współczynnikach rozszerzalności od 1 do 6. Ciśnienie wlotowe mieści się w zakresie od 1 do 8 bar (abs) przy maksymalnym masowym natężeniu przepływu 25 kg/s (90 000 kg/h). Temperaturę na wlocie można w każdych warunkach regulować w zakresie od 60 do 200°C. System może pracować zarówno w trybie otwartej, jak i zamkniętej pętli, jest przeznaczony do pracy ciągłej i krótkotrwałej (± 30% maksymalnego przepływu objętościowego na minutę) i może być sterowany ciśnieniem lub przepływem masowym. Przepływ objętościowy powietrza, temperatura i ciśnienie są dowolnie definiowane i można je regulować niezależnie. Aby osiągnąć pożądaną elastyczność i dynamikę, a w szczególności spełnić wymagania dotyczące wyjątkowej dokładności, inżynierom firmy AERZEN zależało na zapewnieniu wysokich parametrów technicznych. Na przykład odchylenie przepływu objętościowego wynosi zaledwie 0,015 m³/s – i to przy obowiązującej wartości maksymalnej do 80 000 m³/s. Dla przykładu: średnie ciśnienie statyczne można ustawić z dokładnością do 0,5 mbar, a wahania średniej temperatury statycznej wynoszą maksymalnie 0,3 K.

5 z 1

Centralna jednostka pomiaru masowego natężenia przepływu także nie ma sobie równych, gwarantowana przez nią całkowita niepewność wynosi zaledwie 0,55 procenta. „Wymagania dotyczące sterowania były wyższe niż błędy pomiaru w typowej technologii pomiarowej” – podkreśla Jens-Olaf Wittenberg, kierownik projektu ds. dostaw gazu procesowego w firmie AERZEN. Powietrze testowe z przewodu zasilającego DN 700 jest rozprowadzane przez dyfuzor do pięciu równoległych gazomierzy ultradźwiękowych (4 x DN 500 i 1 x DN 200). Liczba aktywnych linii uzależniona jest od natężenia przepływu i automatycznie regulowana przez układ sterowania, dzięki czemu wszystkie gazomierze pracują z najniższą niepewnością pomiarową. W celu równomiernego rozłożenia przepływu na poszczególne sekcje pomiarowe oraz uzyskania jednorodnych profili prędkości na gazomierzach, przed poszczególnymi gazomierzami zastosowano prostowniki przepływu i przeprowadzono symulację przepływu w dyfuzorze, przepuszczając powietrze przez umieszczone przed nim kolana rurowe. Dodatkowo na wlocie dyfuzora zamontowano generatory wirów oraz specjalne elementy zmniejszające obszar wylotowy. Rozdzielenie pomiaru masowego natężenia przepływu stało się konieczne ze względu na wielkość projektu. „Po prostu nie było dostępnego przenośnego gazomierza o średnicy DN 700 do wymaganej przez TFD kalibracji na miejscu” mówi Jens-Olaf Wittenberg.

Sprężanie wielostopniowe

Obróbka termodynamiczna powietrza testowego odbywa się w sprężarkowni (całkowity wymiar: 27 x 15 x 9 m). W pierwszym etapie wykorzystuje się dwie połączone równolegle dmuchawy Rootsa typu GM 20.20, każda o strumieniu objętości na wlocie od 9600 do 48 600 m³/h i maksymalnej różnicy ciśnień wynoszącej 0,8 bar (ciśnienie wlotowe od 0,2 do 3,5 bar, maks. ciśnienie wylotowe: 4,3 bar). Drugi stopień składa się z dwóch równoległych sprężarek śrubowych typu VRa 736 S o objętościowym przepływie wlotowym od 6900 do 21 600 m³/h i maksymalnej różnicy ciśnień wynoszącej 10 bar (ciśnienie wlotowe między 0,2 a 3,5 bar, maks. ciśnienie wylotowe: 9 bar). Wszystkie cztery maszyny napędzane są oddzielnymi silnikami elektrycznymi (690 V) z regulacją prędkości i mogą pracować ze zmiennymi prędkościami pojedynczo lub w tandemach. „Dzięki swojej modułowej konstrukcji stacja sprężarek jest niezwykle elastyczna i ma wyjątkowo duży zakres regulacji”, wyjaśnia dr Hans-Ulrich Fleige i dodaje: „Niskie ciśnienia obsługują dmuchawy wyporowe, w przypadku średnich ciśnień uruchamiają się sprężarki śrubowe, a wysokie ciśnienia można uzyskać dzięki dwustopniowej pracy dmuchawy i sprężarki śrubowej”.

Firma AERZEN zwróciła szczególną uwagę na izolację akustyczną. Każda z czterech sprężarek jest wyposażona w dwa tłumiki reaktywne; dmuchawy wyporowe są dodatkowo wyposażone w dwa rezonatory ćwierćfalowe. To w znacznym stopniu ogranicza pulsacje i ich skutki. „Duży zakres regulacji skutkuje niezwykle szerokim spektrum częstotliwości. Wychwycenie dźwięku było pewnym wyzwaniem” – przyznaje dr Hans-Ulrich Fleige. W celu zabezpieczenia otaczających budynków badawczych, w których przeprowadzane są m.in. bardzo czułe badania przyspieszeń i drgań, fundament maszyny został całkowicie oddzielony od fundamentu sprężarkowni.

Perfekcja w najdrobniejszych szczegółach

Cechą szczególną systemu jest jego całkowita integracja z istniejącym budynkiem. Wyzwaniem było poradzenie sobie z ograniczeniem dostępnej przestrzeni i już ustaloną statyką budynku. Do rozłożenia powstałych sił wykorzystano na przykład około 190 ton stalowych belek. Ponadto praktycznie wszystkie komponenty i części systemu zostały specjalnie zaprojektowane i wyprodukowane – począwszy od sekcji pomiaru przepływu masowego, dyfuzora i komór osadczych przed poszczególnymi komorami testowymi. Nawet rurociągi – w sumie dobre 500 metrów (od DN 200 do DN 1000) – i większość kolanek rurowych wcale nie są standardowe. Dopracowane symulacje przepływu i ulepszona ochrona przed korozją dzięki cynkowaniu to tylko niektóre z punktów, które w tym projekcie robią różnicę.

Dwuletnią fazę budowy poprzedziła wieloletnia faza planowania prowadzona przez inżynierów z AERZEN i Hanoweru. Ze względu na wysokie wymagania dotyczące stabilności i powtarzalności powietrza testowego, zbudowano w pełni funkcjonalny model w skali, o mocy 300 kW, służący do wstępnych testów w zakresie pomiarów i technologii sterowania. „Mamy wieloletnie doświadczenie w dziedzinie technologii gazów procesowych, ale ten projekt był czymś wyjątkowym – i to nie tylko ze względu na swój rozmiar i złożoność” – mówi Jens-Olaf Wittenberg.

„Po raz pierwszy mogliśmy wykazać się kompetencjami w zakresie inżynierii instalacji z wykorzystaniem maszyn specjalnego przeznaczenia i to od razu przy projekcie takiej wielkości. To w końcu największe krajowe zamówienie w historii naszej firmy”.

Premier Dolnej Saksonii Stephan Weil z sukcesem uruchomił instalację po raz pierwszy podczas inauguracji kampusu we wrześniu 2019 roku. Ostateczny odbiór nastąpi w 2020 roku.