Investigação para a transformação do sistema energético

Sistema de alimentação de ar de teste altamente complexo e extremamente flexível da AERZEN para investigação energética. O sistema de alimentação de ar de teste da AERZEN cumpre os mais elevados requisitos de controlabilidade, precisão de medição, qualidade do fluxo, repetibilidade e constância. A AERZEN construiu um sistema de teste de fornecimento de ar para o novo edifício de investigação "Dinâmica da Conversão de Energia" na Universidade Leibniz de Hanover, que é incomparável em termos de precisão, dinâmica, complexidade e tamanho, e coloca a unidade de investigação de tecnologia energética em Garbsen entre as 10 melhores a nível mundial.

As energias renováveis são o futuro e são boas para o clima, mas criam desafios especiais para as centrais elétricas convencionais. Isto porque o sol e o vento nem sempre estão disponíveis e variam consoante as condições climatéricas, a hora do dia e a estação do ano. A consequência são picos de carga e subalimentação. No entanto, as atuais centrais de produção de energia não foram concebidas para estas flutuações. Para garantir a segurança do abastecimento e a estabilidade do sistema no futuro, as centrais elétricas devem funcionar de forma mais dinâmica e garantir um arranque rápido e um comportamento eficiente em carga parcial.

Soluções para a transformação do sistema energético

Mas como é que os componentes das centrais elétricas se comportam sob cargas variáveis? O Instituto de Turbomáquinas e Dinâmica de Fluidos (TFD) da Universidade Leibniz de Hanover (LUH) ocupa-se de questões como esta. Desde setembro de 2019, uma das instalações de investigação mais modernas do mundo está à disposição dos cientistas para este efeito. O novo edifício de investigação "Dynamics of Energy Conversion" (DEW, ou Dinâmica da conversão de energia) da associação de investigação com o mesmo nome alberga cerca de 2000 metros quadrados de bancadas de ensaio para experiências em turbomáquinas e componentes de centrais elétricas, tais como motores, geradores, turbinas, difusores e compressores, e permite ensaios até 6 MW. Assim, a instalação preenche a lacuna entre as experiências típicas de laboratório universitário, que geralmente têm uma potência de apenas algumas centenas de quilowatts, e o ensaio de protótipos industriais com muitas centenas de megawatts. O volume total de investimento para o Campus de Engenharia Mecânica ascendeu a 175 milhões de euros.

Investigação em tecnologia energética num novo nível

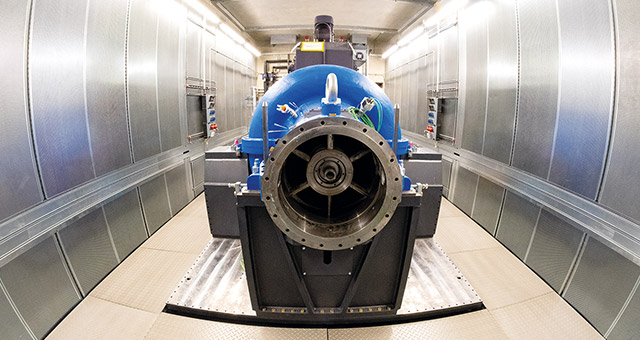

O coração do edifício, no recém-inaugurado Campus de Engenharia Mecânica em Garbsen, é a grande estação de compressores fabricada pela Aerzener Maschinenfabrik GmbH. A instalação alimenta as bancadas de ensaio individuais com ar comprimido e cumpre os mais elevados requisitos de controlabilidade, precisão de medição, qualidade do fluxo, repetibilidade e estabilidade. "A investigação de fenómenos de escoamento complexos em turbomáquinas de elevado desempenho requer tecnologias que possam fornecer e repetir com precisão as condições de entrada e saída e os caudais mássicos. Esta é a única forma de atingir as velocidades de fluxo e as relações de pressão de estágio encontradas nas turbomáquinas modernas da forma mais realista possível", explica o Dr. Hans-Ulrich Fleige, Diretor de I&D da AERZEN, e acrescenta: "Com o nosso sistema de alimentação de ar de teste, as bancadas de ensaio podem ser operadas dinamicamente com rampas de carga quase livremente selecionáveis e as investigações podem ser realizadas sob elevados gradientes de carga em amplas gamas de operação. Para gerar uma semelhança aerodinâmica entre a realidade e o ensaio de modelo, tanto o número Mach como o número de Reynolds podem ser ajustados - independentemente um do outro. O funcionamento real das turbomáquinas existentes e futuras pode, assim, ser modelado de forma ideal." Graças às novas possibilidades, o TFD e a investigação em tecnologia energética da Universidade de Leibniz estão entre os 10 principais centros de investigação do mundo neste domínio.

Estreia com sucesso: especialista em sobrepressores como fabricante de instalações

Há mais de 150 anos que o nome AERZEN é sinónimo de tecnologia de compressores inovadora e eficiente, adaptada com precisão ao respetivo processo. Para Garbsen, os especialistas em aplicações não só forneceram os agregados de sobrepressores e compressores, como também apareceram pela primeira vez como engenheiros de instalações e foram responsáveis pela conceção, planeamento, fabrico, montagem e colocação em funcionamento de toda a instalação, incluindo a tecnologia de medição e controlo. A unidade de negócios Construção de Máquinas para Fins Especiais (Gases de Processo) foi responsável pelo desenvolvimento e construção em estreita cooperação com a LUH e o TFD. Foram apoiados por uma multiplicidade de parceiros externos e internos, incluindo a Emmerthaler Apparatebau, a Kratzer Automation, o Serviço Pós-Venda da AERZEN e o Grupo de I&D da AERZEN.

Máxima precisão e flexibilidade

O sistema de alimentação de ar de teste (dimensões totais: 82 x 15 x 9 m.) compreende uma estação de compressão com compressão em vários estágios, um bypass em cascata para controlo fino do caudal mássico, uma secção central de medição do caudal mássico, um sistema de distribuição de ar de e para as bancadas de ensaio, incluindo tubagens, válvulas, silenciadores, refrigeradores, câmaras de estabilização e estrutura de aço de apoio, bem como um comando sofisticado para selecionar diferentes modos de funcionamento, tipos, configurações e condições de aspiração na bancada de ensaio.

As bancadas de ensaio trabalham com rácios de expansão entre 1 e 6. A pressão de aspiração varia de 1 a 8 bar (abs) com um caudal mássico máximo 25 kg/s (90000 kg/h). Em todas as condições, as temperaturas de entrada podem ser controladas entre 60 e 200 °C. O sistema pode funcionar tanto em circuito aberto como em circuito fechado, foi concebido para um funcionamento estável e transitório (± 30% do caudal máximo por minuto) e pode ser controlado por pressão ou por caudal mássico. O caudal, a temperatura e a pressão são livremente definíveis e podem ser regulados de forma independente. Para alcançar a flexibilidade e a dinâmica desejadas e, em particular, para satisfazer o requisito de extrema precisão, os engenheiros da AERZEN foram levados a fornecer um elevado desempenho técnico. Por exemplo, o desvio do caudal é de apenas 0,015 m³/s - e isto com um valor máximo efetivo de até 80.000 m³/s. A pressão estática média pode ser definida com uma exatidão de 0,5 milibar e a temperatura estática média flutua num máximo de 0,3 K, para dar apenas alguns exemplos.

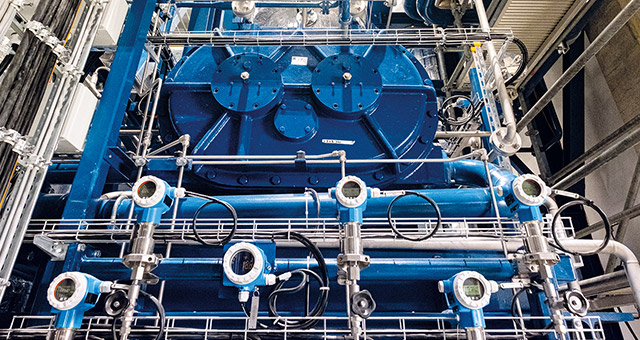

5 a partir de 1

A unidade central de medição do caudal mássico também é incomparável, com uma incerteza total de apenas 0,55%. "Os requisitos de controlo eram mais elevados do que as imprecisões da tecnologia de medição normal", sublinha Jens-Olaf Wittenberg, Gestor de Projetos de Fornecimento de Gases de Processo na AERZEN. O ar de teste da linha de alimentação em DN 700 é distribuído através de um difusor a cinco contadores de gás ultrassónicos paralelos (4 x DN 500 e 1 x DN 200). O número de linhas ativas depende do caudal e é regulado automaticamente pelo comando, de modo a que todos os contadores de gás funcionem com a menor incerteza de medição. A fim de obter uma distribuição uniforme do caudal nas secções de medição individuais e perfis de velocidade uniformes nos contadores de gás, foram instalados retificadores de caudal a montante dos contadores de gás individuais e o difusor, incluindo as curvas da tubagem a montante, foi simulado em termos de caudal. Além disso, são instalados geradores de vórtice na entrada do difusor e componentes especiais para reduzir a área de saída. A divisão da medição do caudal mássico tornou-se necessária devido à dimensão do projeto. "Simplesmente não havia nenhum medidor de gás transportável disponível em DN 700 para a calibração in-situ que era exigida pelo TFD", diz Jens-Olaf Wittenberg.

Compressão multiestágio

O tratamento termodinâmico do ar de teste é efetuado na estação de compressão (dimensão total: 27 x 15 x 9 m.). Como primeira etapa, são utilizados dois sobrepressores Roots do tipo GM 20.20 ligados em paralelo, cada um com um caudal de entrada entre 9.600 e 48.600 m³/h e uma diferença de pressão máxima de 0,8 bar (pressões de entrada entre 0,2 e 3,5 bar, pressão máxima de saída: 4,3 bar). A segunda etapa é constituída por dois compressores de parafuso paralelos do tipo VRa 736 S com um caudal de entrada entre 6.900 e 21.600 m³/h e uma diferença de pressão máxima de 10 bar (pressões de entrada entre 0,2 e 3,5 bar, pressão máxima de saída: 9 bar). As quatro máquinas são acionadas por motores elétricos separados (690 V) com controlo de velocidade e podem ser operadas a velocidades variáveis em funcionamento simples ou em tandem. "Devido ao seu design modular, a estação de compressor é extremamente flexível e tem uma gama de controlo extraordinariamente grande", esclarece o Dr. Hans-Ulrich Fleige e acrescenta: "As baixas pressões são assumidas pelos sobrepressores de êmbolo rotativo, para pressões médias os compressores de parafuso entram em funcionamento e as altas pressões podem ser alcançadas com uma operação de duas fases do sobrepressor e do compressor de parafuso."

A AERZEN prestou especial atenção ao isolamento acústico. Todos os quatro compressores têm dois silenciadores reativos; os sobrepressores de êmbolo rotativo estão adicionalmente equipados com dois ressoadores lambda. Isto reduz consideravelmente as pulsações e os seus efeitos. "A grande gama de controlo resulta num espetro de frequências extremamente amplo. Foi um pouco desafiante conseguir controlar o som", admite o Dr. Hans-Ulrich Fleige. Para proteger os edifícios de investigação circundantes, onde são efetuados, entre outros, testes de aceleração e vibração altamente sensíveis, a fundação da máquina foi completamente desacoplada da da sala dos compressores.

Perfeição até ao mais ínfimo detalhe

Uma caraterística especial do sistema é o facto de ter sido completamente integrado num edifício existente. O desafio era lidar com o espaço limitado disponível e a estática já fixa do edifício. Por exemplo, foram utilizadas cerca de 190 toneladas de vigas de aço para dissipar as forças resultantes. Além disso, praticamente todos os componentes e peças do sistema foram especialmente concebidos e fabricados - a começar pela secção de medição do caudal mássico, o difusor e as câmaras de estabilização em frente das células de teste individuais. Mesmo as condutas - um total de 500 metros (de DN 200 a DN 1000) - e a maior parte das curvas dos tubos são tudo menos normais. Simulações de fluxo elaboradas e uma melhor proteção contra a corrosão graças à galvanização são apenas alguns dos pontos que fazem a diferença aqui.

A fase de construção de dois anos foi precedida de uma fase de planeamento de vários anos pelos engenheiros da AERZEN e de Hanover. Devido aos requisitos exigentes em termos de estabilidade e reprodutibilidade do ar de ensaio, foi construído um modelo à escala totalmente funcional com uma potência de 300 kW para pré-testar a tecnologia de medição e controlo. "Temos muitos anos de experiência no domínio da tecnologia de gás de processo, mas este projeto foi algo de especial - e não apenas devido à sua dimensão e complexidade", afirma Jens-Olaf Wittenberg.

"Pela primeira vez, pudemos demonstrar a nossa competência em engenharia industrial no domínio das máquinas especiais, e logo com um projeto desta envergadura. Afinal de contas, esta é a maior encomenda nacional na história da nossa empresa".

O Ministro-Presidente da Baixa Saxónia, Stephan Weil, iniciou com êxito o primeiro ensaio na inauguração do campus em setembro de 2019. A entrada em funcionamento final seguir-se-á em 2020.