Recherche pour l'innovation dans la transformation du système énergétique

Système d'alimentation en air d'essai hautement complexe et d'une flexibilité extrême développé par AERZEN pour la recherche énergétique. Le système d'alimentation en air d'essai d'AERZEN satisfait aux exigences les plus élevées en termes de contrôlabilité, de précision de mesure, de qualité de débit, de répétabilité et de constance. AERZEN a développé un système d'alimentation en air d'essai pour le nouveau bâtiment de recherche « Dynamique de la conversion de l'énergie » à l'Université Leibniz de Hanovre. Ce système, inégalé en termes de précision, de dynamique, de complexité et de taille, place le centre de recherche sur la technologie de l'énergie de Garbsen parmi les 10 premiers au monde..

Les énergies renouvelables représentent l'avenir et offrent des avantages climatiques, mais elles posent des défis spécifiques aux centrales électriques conventionnelles. Le soleil et le vent, étant variables selon les conditions météorologiques, l'heure du jour et la saison, ne sont pas toujours disponibles. Il en résulte des pics de charge et une offre insuffisante. Toutefois, les centrales électriques existantes ne sont pas conçues pour faire face à de telles fluctuations. Afin d'assurer la sécurité de l'approvisionnement et la stabilité du système à l'avenir, les centrales électriques doivent fonctionner de manière plus dynamique et garantir un démarrage rapide et un comportement efficace en cas de charge partielle.

Solutions pour la transformation du système énergétique

Comment les composants d'une centrale électrique réagissent-ils à des charges fluctuantes ? L'Institut des turbomachines et de la dynamique des fluides (TFD) de l'Université Leibniz de Hanovre (LUH) s'occupe de ce genre de questions. Depuis septembre 2019, l'une des installations de recherche les plus modernes au monde est mise à la disposition des scientifiques à cette fin. Le nouveau bâtiment de recherche « Dynamique de la conversion d'énergie » (DEW), de l'association de recherche du même nom, abrite environ 2 000 mètres carrés de bancs d'essai. Ces installations permettent des expériences sur les turbomachines et les composants de centrales électriques, tels que les moteurs, générateurs, turbines, diffuseurs et compresseurs, avec des essais allant jusqu'à 6 MW. L'installation comble donc le fossé entre les expériences typiques des laboratoires universitaires, qui n'ont généralement qu'une puissance de quelques centaines de kilowatts, et les essais de prototypes industriels de plusieurs centaines de mégawatts. Le volume d'investissement total pour le campus de génie mécanique s'est élevé à 175 millions d'euros.

La recherche sur les technologies énergétiques à un nouveau niveau

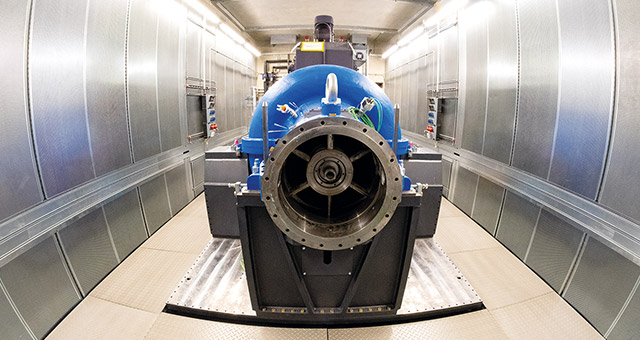

Le cœur du bâtiment, situé sur le nouveau campus d'ingénierie mécanique de Garbsen, est un grand groupe compresseur fabriqué par Aerzener Maschinenfabrik GmbH. L'installation alimente les différents bancs d'essai en air comprimé et répond aux exigences les plus élevées en matière de contrôlabilité, de précision des mesures, de qualité du flux, de répétabilité et de stabilité. « La recherche sur les phénomènes d'écoulement complexes dans les turbomachines à haute performance nécessite des technologies capables de fournir et de répéter avec précision les conditions d'entrée et de sortie et les débits massiques. C'est le seul moyen d'obtenir les vitesses d'écoulement et les rapports de pression d'étage que l'on trouve dans les turbomachines modernes de la manière la plus réaliste possible », explique Hans-Ulrich Fleige, directeur de la R&D chez AERZEN, avant d'ajouter : « Grâce à notre système d'alimentation en air d'essai, les bancs d'essai peuvent être utilisés de manière dynamique avec des rampes de charge presque librement sélectionnables et des études peuvent être menées sous des gradients de charge élevés dans des plages de fonctionnement étendues. Pour créer une similitude aérodynamique entre la réalité et le modèle d'essai, le nombre de Mach et le nombre de Reynolds peuvent être ajustés - indépendamment l'un de l'autre. Ainsi, le fonctionnement réel des turbomachines actuelles et futures peut être modélisé de manière optimale. » Grâce à ces nouvelles possibilités, le TFD et la recherche sur les technologies énergétiques de l'université Leibniz figurent parmi les dix premiers centres de recherche au monde dans ce domaine.

Une première réussie : Le spécialiste des surpresseurs en tant que fabricant d'installations

Depuis plus de 150 ans, AERZEN est reconnu pour sa technologie de compresseur innovante et efficace, précisément adaptée à chaque processus. Pour Garbsen, les spécialistes de l'application n'ont pas seulement fourni les groupes compresseurs et surpresseurs, mais sont également apparus pour la première fois en tant qu'ingénieurs d'installation et ont été responsables de la conception, de la planification, de la fabrication, du montage et de la mise en service de l'ensemble de l'installation, y compris de la technologie de mesure et du système de commande. L'unité commerciale de Construction de Machines Spéciales (gaz de process) a été chargée du développement et de la construction en étroite collaboration avec la LUH et le TFD. Ils ont été soutenus par une multitude de partenaires externes et internes, notamment Emmerthaler Apparatebau, Kratzer Automation, le service après-vente d'AERZEN et le Groupe R&D d'AERZEN.

Précision et flexibilité maximales

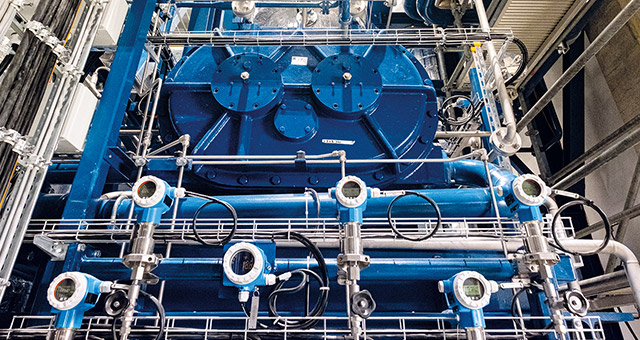

Le système d'alimentation en air d'essai (dimensions totales : 82 x 15 x 9 m) comprend plusieurs éléments clés : une station de compression à plusieurs étages, une dérivation en cascade pour un contrôle précis du débit massique, une section centrale de mesure du débit massique, et un système de distribution d'air vers et depuis les bancs d'essai. Ce système inclut des tuyaux, des vannes, des silencieux, des réfrigérants, des chambres de décantation, une structure métallique de soutien, ainsi qu'un système de contrôle commande sophistiqué permettant de sélectionner différents modes de fonctionnement, types, configurations et conditions d'aspiration.

Les bancs d'essai fonctionnent avec des ratios d'expansion compris entre 1 et 6. La plage de pression d'entrée varie de 1 à 8 bars (abs) avec un débit massique maximum de 25 kg/s (90 000 kg/h). Dans toutes les conditions, les températures d'entrée peuvent être contrôlées entre 60 et 200 °C. Le système peut fonctionner en boucle ouverte ou fermée, il est conçu pour un fonctionnement stable ou transitoire (± 30 % du débit volumique maximal par minute) et peut être régulé soit par la pression, soit par le débit massique. Le débit volumique, la température et la pression sont librement définissables et peuvent être régulés indépendamment. Pour atteindre la flexibilité et la dynamique souhaitées, et en particulier pour répondre à l'exigence d'une précision extrême, les ingénieurs d'AERZEN ont été amenés à fournir des performances techniques élevées. Par exemple, l'écart du débit volumique n'est que de 0,015 m³/s - avec une valeur maximale effective pouvant atteindre 80 000 m³/s. La pression statique moyenne peut être réglée avec une précision de 0,5 millibar et la température statique moyenne fluctue au maximum de 0,3 K, pour ne citer que quelques exemples.

Faire 5 sur 1

L'unité centrale de mesure du débit massique est également inégalée, avec une incertitude totale de seulement 0,55 %. « Les exigences en matière de contrôle étaient plus élevées que les imprécisions de la technologie de mesure normale », souligne Jens-Olaf Wittenberg, chargé de projet pour l'approvisionnement en gaz de process chez AERZEN. L'air d'essai provenant de la conduite d'alimentation en DN 700 est distribué via un diffuseur à cinq compteurs à gaz à ultrasons parallèles (4 x DN 500 et 1 x DN 200). Le nombre de lignes actives dépend du débit et est automatiquement régulé par le système de contrôle commande, de sorte que tous les compteurs à gaz fonctionnent avec la plus faible incertitude de mesure. Afin d'obtenir une répartition uniforme du débit dans les différentes sections de mesure et des profils de vitesse uniformes au niveau des compteurs à gaz, des redresseurs de débit ont été installés en amont des différents compteurs à gaz et le diffuseur, y compris les coudes en amont, a fait l'objet d'une simulation de débit. En outre, des générateurs de tourbillons sont installés à l'entrée du diffuseur et des composants spéciaux sont montés pour réduire la surface de sortie. Le fractionnement de la mesure du débit massique s'est avéré nécessaire en raison de la taille du projet. « Il n'y avait tout simplement pas de compteur à gaz transportable disponible en DN 700 pour l'étalonnage sur site exigé par le TFD », explique Jens-Olaf Wittenberg.

Compression à plusieurs étages

Le traitement thermodynamique de l'air d'essai est effectué dans la station de compression (taille totale : 27 x 15 x 9 m.). Dans un premier temps, deux surpresseurs Roots de type GM 20.20 connectés en parallèle sont utilisés, chacun avec un débit volumique d'entrée compris entre 9 600 et 48 600 m³/h et une différence de pression maximale de 0,8 bar (pressions d'entrée comprises entre 0,2 et 3,5 bars, pression de sortie maximale : 4,3 bars). Le deuxième étage se compose de deux compresseurs à vis parallèles de type VRa 736 S avec un débit volumique d'entrée compris entre 6 900 et 21 600 m³/h et une différence de pression maximale de 10 bars (pressions d'entrée comprises entre 0,2 et 3,5 bars, pression de sortie maximale : 9 bars). Les quatre machines sont entraînées par des moteurs électriques séparés (690 V) avec contrôle de la vitesse et peuvent fonctionner à des vitesses variables en mode simple ou tandem. Grâce à sa conception modulaire, la station de compression est extrêmement flexible et dispose d'une plage de contrôle extraordinairement large", explique Hans-Ulrich Fleige, avant d'ajouter : « Les basses pressions sont prises en charge par les surpresseurs à pistons rotatifs, les compresseurs à vis démarrent pour les pressions moyennes et les hautes pressions peuvent être obtenues grâce à un fonctionnement à deux étages du surpresseur et du compresseur à vis.

AERZEN a accordé une attention particulière à l'isolation acoustique. Les quatre compresseurs sont équipés de deux silencieux de résonance ; les surpresseurs à pistons rotatifs sont en outre équipés de deux résonateurs lambda. Cela permet de réduire considérablement les pulsations et leurs effets. « La grande plage de réglage permet d'obtenir un spectre de fréquences extrêmement large. C'était un peu difficile de maîtriser le son », admet Hans-Ulrich Fleige. Afin de protéger les bâtiments de recherche environnants, où sont notamment effectués des tests d'accélération et de vibration très sensibles, la fondation de la machine a été complètement découplée de celle de la salle des compresseurs.

Une perfection jusque dans les moindres détails

La particularité du système est qu'il a été entièrement intégré dans un bâtiment existant. Le défi consistait à gérer l'espace limité disponible et la statique déjà figée du bâtiment. Par exemple, environ 190 tonnes de poutres en acier ont été utilisées pour dissiper les forces résultantes. En outre, la quasi-totalité des composants et des pièces du système ont été spécialement conçus et fabriqués, à commencer par la section de mesure du débit massique, le diffuseur et les chambres de décantation devant les cellules d'essai individuelles. Même les conduites - 500 mètres au total (de DN 200 à DN 1000) - et la plupart des coudes sont loin d'être standard. Des simulations de flux élaborées et une meilleure protection anti-corrosive grâce à la galvanisation ne sont que quelques-uns des points qui font la différence.

La phase de construction de deux ans a été précédée d'une phase de planification de plusieurs années par les ingénieurs d'AERZEN et de Hanovre. En raison des exigences élevées en matière de stabilité et de reproductibilité de l'air d'essai, un modèle réduit entièrement fonctionnel d'une puissance de 300 kW a été construit pour tester au préalable la technologie de mesure et le système de commande. « Nous avons de nombreuses années d'expérience dans le domaine de la technologie des gaz de process, mais ce projet était particulier, et pas seulement en raison de sa taille et de sa complexité », explique Jens-Olaf Wittenberg.

« Pour la première fois, nous avons pu démontrer notre compétence en matière de construction d'installations dans le domaine des machines spéciales, et ce dès le début d'un projet de cette envergure. Après tout, il s'agit de la plus importante commande nationale de l'histoire de notre entreprise. »

Le ministre-président de Basse-Saxe, Stephan Weil, a officiellement inauguré la première utilisation lors de l'ouverture du campus en septembre 2019. La mise en service définitive est prévue pour 2020.