Onderzoek voor de energietransitie

Zeer complex, uiterst flexibel testluchttoevoersysteem van AERZEN voor energieonderzoek. Het testluchttoevoersysteem van AERZEN voldoet aan de hoogste eisen voor bestuurbaarheid, meetnauwkeurigheid, stromingskwaliteit, reproduceerbaarheid en constantheid. AERZEN heeft een testluchttoevoersysteem gebouwd voor het nieuwe onderzoeksgebouw “Dynamics of Energy Conversion” aan de Leibniz Universiteit van Hannover, dat ongeëvenaard is op het gebied van precisie, dynamiek, complexiteit en grootte, en waarmee de onderzoeksfaciliteit voor energietechnologie in Garbsen tot de top 10 wereldwijd behoort.

Hernieuwbare energie is de toekomst en goed voor het klimaat, maar creëert speciale uitdagingen voor conventionele energiecentrales. Dit komt omdat de zon en wind niet altijd beschikbaar zijn en schommelen naargelang de weersomstandigheden, het tijdstip van de dag en het seizoen. Het gevolg is piekbelastingen en te weinig aanbod. Bestaande elektriciteitscentrales zijn echter niet ontworpen voor dergelijke schommelingen. Om de voorzieningszekerheid en systeemstabiliteit in de toekomst te garanderen, moeten energiecentrales dynamischer werken en zorgen voor een snelle opstart en een efficiënt deellastgedrag garanderen.

Oplossingen voor de energietransitie

Maar hoe gedragen onderdelen van energiecentrales zich onder veranderende belastingen? Het Institut für Turbomaschinen und Fluid-Dynamik (TFD) van de Leibniz Universiteit Hannover (LUH) houdt zich bezig met dergelijke vragen. Sinds september 2019 staat om deze reden een van de modernste onderzoeksfaciliteiten ter wereld ter beschikking van wetenschappers. Het nieuwe onderzoeksgebouw “Dynamik der Energieumwandlung” (DEW) van de gelijknamige onderzoeksvereniging bevat ongeveer 2000 m² aan testbanken voor experimenten met turbomachines en onderdelen van energiecentrales zoals motoren, generatoren, turbines, diffusers en compressoren, en maakt tests tot 6 MW mogelijk. Daarom dicht de faciliteit de kloof tussen typische universitaire laboratoriumexperimenten, die meestal een vermogen hebben van slechts een paar honderd kW, en het testen van industriële prototypes met vele honderden MW. Het totale investeringsvolume voor de Campus Werktuigbouwkunde bedroeg € 175 miljoen.

Onderzoek naar energietechnologie op een nieuw niveau

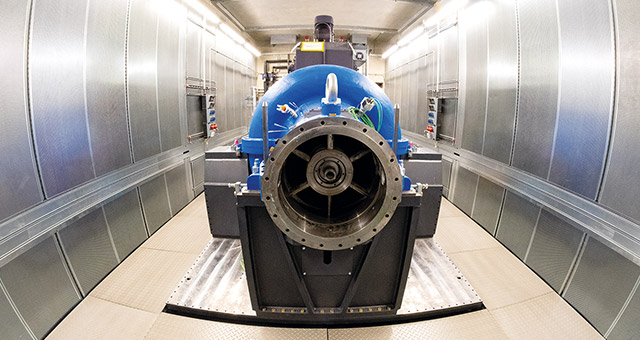

Het hart van het gebouw, op de pas geopende Campus Werktuigbouwkunde in Garbsen, wordt gevormd door het grote compressorstation van de Aerzener Maschinenfabrik GmbH. De installatie voorziet de afzonderlijke testbanken van perslucht en voldoet aan de hoogste eisen voor bestuurbaarheid, meetnauwkeurigheid, stromingskwaliteit, reproduceerbaarheid en stabiliteit. “Onderzoek naar complexe stromingsverschijnselen in hoogpresterende turbomachines vereist technologieën die inlaat- en uitlaatcondities en massastromen nauwkeurig kunnen weergeven en herhalen. Dit is de enige manier om de stromingssnelheden en trapdrukverhoudingen die in moderne turbomachines voorkomen zo realistisch mogelijk te bereiken,” legt Dr. Hans-Ulrich Fleige uit, Hoofd R&D bij AERZEN, en voegt hieraan toe: “Met ons testluchttoevoersysteem kunnen de testbanken dynamisch worden bediend met vrijwel vrij selecteerbare belastingsstijgingen en kunnen onderzoeken worden uitgevoerd onder hoge belastingsgradiënten over een groot werkbereik. Om aerodynamische overeenkomsten tussen de werkelijkheid en de modeltest te genereren, kunnen zowel het Mach- als het Reynoldsgetal onafhankelijk van elkaar worden aangepast. De werkelijke werking van bestaande en toekomstige turbomachines kan daarom optimaal worden gemodelleerd.” Dankzij de nieuwe mogelijkheden behoort de TFD en het onderzoek naar energietechnologie aan de Universiteit Leibniz tot de top 10 van toonaangevende onderzoekscentra ter wereld op dit gebied.

Geslaagde première: Blowerspecialist als installatiefabrikant

Al meer dan 160 jaar staat de naam AERZEN voor innovatieve, efficiënte compressortechnologie die nauwkeurig is afgestemd op het betreffende proces. Voor Garbsen leverden de applicatiespecialisten niet alleen de blower- en compressoraggregaten, maar traden ze ook voor het eerst op als installatie-ingenieurs en waren ze verantwoordelijk voor het ontwerp, de planning, de fabricage, de montage en de inbedrijfstelling van de gehele installatie, inclusief de meet- en besturingstechniek. De bedrijfseenheid Speciale Machinebouw (Procesgassen) had in nauwe samenwerking met de LUH en TFD de leiding over de ontwikkeling en bouw. Ze werden ondersteund door een groot aantal externe en interne partners, waaronder Emmerthaler Apparatebau, Kratzer Automation, AERZEN After Sales Service en de AERZEN R&D-groep.

Maximale precisie en flexibiliteit

Het testluchttoevoersysteem (totale afmetingen: 82x15x9 m) bestaat uit een compressorstation met meertrapscompressie, een cascade bypass voor een nauwkeurige regeling van de massastroom, een centrale massastroommeetsectie, een luchtdistributiesysteem van en naar de testbanken inclusief leidingen, kleppen, geluiddempers, koelers, bezinkkamers, een ondersteunende staalconstructie en een geavanceerd besturingssysteem voor het selecteren van verschillende bedrijfsmodi, types, configuraties en testbankinlaatcondities.

De testbanken werken met uitzettingsverhoudingen tussen 1 en 6. De inlaatdruk varieert van 1 tot 8 bar (abs) met een maximale massastroom van 25 kg/s (90000 kg/h). Onder alle omstandigheden kunnen de inlaattemperaturen ingesteld worden tussen 60 en 200°C. Het systeem kan zowel in open als gesloten modus werken, is ontworpen voor zowel constante als transiënte werking (± 30% van de maximale volumestroom per minuut) en kan zowel druk- als massastroomgestuurd zijn. Volumedebiet, temperatuur en druk zijn vrij definieerbaar en kunnen onafhankelijk worden geregeld. Om de gewenste flexibiliteit en dynamiek te bereiken, en in het bijzonder om te voldoen aan de vereiste voor extreme nauwkeurigheid, waren de ingenieurs van AERZEN gedreven om technische hoge prestaties te leveren. De afwijking van de volumestroom is bijvoorbeeld slechts 0,015 m³/s, terwijl er sprake is van een effectieve maximumwaarde tot 80.000 m³/s. De gemiddelde statische druk kan worden ingesteld met een nauwkeurigheid van 0,5 millibar en de gemiddelde statische temperatuur schommelt maximaal 0,3 K, om maar een paar voorbeelden te geven.

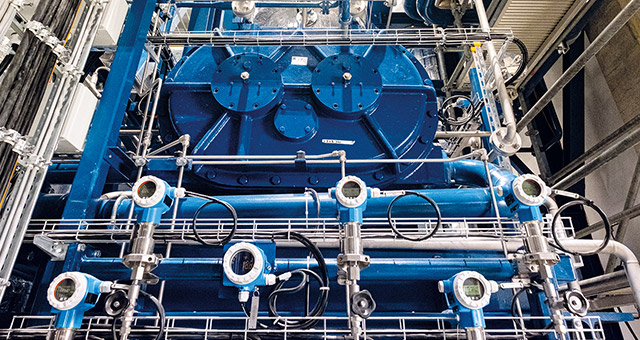

Van 1 tot 5

Ook de centrale massastroommeter is ongeëvenaard, met een totale onzekerheid van slechts 0,55%. “De regelvereisten waren hoger dan de onnauwkeurigheden van normale meettechnologie,” benadrukt Jens-Olaf Wittenberg, projectmanager Supply Process Gas bij AERZEN. De testlucht uit de toevoerleiding in DN 700 wordt via een diffuser gedistribueerd naar vijf parallelle ultrasone gasmeters (4 x DN 500 en 1 x DN 200). Het aantal actieve lijnen hangt af van het debiet en wordt automatisch geregeld door het besturingssysteem, zodat alle gasmeters werken met de laagste meetonzekerheid. Om een gelijkmatige verdeling van de stroming naar de individuele meetsecties en uniforme snelheidsprofielen bij de gasmeters te bereiken, stroomrichters werden stroomopwaarts van de individuele gasmeters geïnstalleerd en de diffusor inclusief de stroomopwaartse pijpbochten werden stromingsgesimuleerd. Bovendien werden er trechtergeneratoren geïnstalleerd aan de inlaat van de diffuser en werden er speciale onderdelen gemonteerd om het uitlaatgebied te verkleinen. Het opsplitsen van de massastroommeting was noodzakelijk vanwege de omvang van het project. “Er was eenvoudigweg geen transporteerbare gasmeter beschikbaar in DN 700 voor de kalibratie ter plaatste die vereist was door de TFD,” zegt Jens-Olaf Wittenberg.

Meertrapscompressie

De thermodynamische behandeling van de testlucht wordt uitgevoerd in het compressorstation (totale grootte: 27x15x9 m). Als eerste stap worden twee parallel geschakelde GM 20.20-rootsblowers gebruikt, elk met een aanzuigvolumestroom tussen 9.600 en 48.600 m³/h en een maximaal drukverschil van 0,8 bar (inlaatdrukken tussen 0,2 en 3,5 bar, max. uitlaatdruk: 4,3 bar). De tweede trap bestaat uit twee parallelle VRa 736 S schroefcompressoren met een aanzuigvolumestroom tussen 6.900 en 21.600 m³/h en een maximaal drukverschil van 10 bar (inlaatdrukken tussen 0,2 en 3,5 bar, max. uitlaatdruk: 9 bar). Alle vier de machines worden aangedreven door afzonderlijke elektromotoren (690 V) met een snelheidsregeling en kunnen werken op variabele snelheden in enkelvoudig of tandemgebruik. “Door het modulaire ontwerp is het compressorstation uiterst flexibel en heeft het een buitengewoon groot regelbereik,” maakt Dr. Hans-Ulrich Fleige duidelijk, en voegt hieraan toe: “Lage drukken worden overgenomen door de draaizuigerblowers, voor middelhoge drukken starten de schroefcompressoren op en hoge drukken kunnen worden bereikt met een tweetrapswerking van de blower en schroefcompressor."

AERZEN heeft speciale aandacht besteed aan geluidsisolatie. Alle vier de compressoren hebben twee reactieve geluiddempers, en de draaizuigerblowers zijn uitgerust met twee lambda-kwartresonatoren. Dit vermindert pulsaties en de effecten daarvan aanzienlijk. “Het grote regelbereik resulteert in een enorm breed frequentiespectrum. Het was een uitdaging om grip te krijgen op het geluid,” geeft Dr. Hans-Ulrich Fleige toe. Om de omliggende onderzoeksgebouwen te beschermen, waar onder andere zeer gevoelige versnellings- en trillingstesten worden uitgevoerd, werd de fundering van de machine volledig losgekoppeld van die van de compressorruimte.

Perfectie tot in het kleinste detail

Een bijzonder kenmerk van het systeem is dat het volledig is geïntegreerd in een bestaand gebouw. De uitdaging was om de beperkte beschikbare ruimte en de vaste statica van het gebouw optimaal te gebruiken. Er werd bijvoorbeeld ongeveer 190 ton aan stalen balken gebruikt om de resulterende krachten af te voeren. Daarnaast zijn vrijwel alle componenten en onderdelen van het systeem speciaal ontworpen en gefabriceerd, te beginnen met het meetgedeelte van de massastroom, de diffuser en de bezinkkamers voor de afzonderlijke testcellen. Zelfs de in totaal ruim 500 m pijpleidingen (van DN 200 tot DN 1000) en de meeste bochten ervan zijn allesbehalve standaard. Uitgebreide stromingssimulaties en verbeterde corrosiebescherming dankzij galvanisatie zijn slechts enkele van de punten die hier het verschil maken.

De twee jaar durende bouwfase werd voorafgegaan door een meerjarige planningsfase door de ingenieurs van AERZEN en Hannover. Vanwege de hoge eisen met betrekking tot stabiliteit en reproduceerbaarheid van de testlucht werd een volledig functioneel schaalmodel met een vermogen van 300 kW gebouwd om de meet- en regeltechnologie vooraf te testen. “We hebben vele jaren ervaring op het gebied van procesgastechnologie, maar dit project was speciaal, en niet alleen vanwege de omvang en complexiteit,” zegt Jens-Olaf Wittenberg.

“Voor het eerst konden we onze competentie op het gebied van installatietechnologie aantonen wat betreft machines voor speciale toepassingen, en dat meteen met een project van deze omvang. Dit is tenslotte de grootste binnenlandse order in de geschiedenis van ons bedrijf.”

Minister-president van Nedersaksen Stephan Weil heeft succesvol het startsein gegeven voor de eerste cyclus bij de campusopening in september 2019. De uiteindelijke ingebruikname volgde in 2020.