Ricerca per la trasformazione dei sistemi energetici

Sistema di alimentazione di aria di prova altamente complesso ed estremamente flessibile di AERZEN per la ricerca energetica. Il sistema di alimentazione di aria di prova di AERZEN soddisfa i più elevati requisiti di controllabilità, precisione di misura, qualità del flusso, ripetibilità e costanza. AERZEN ha realizzato un sistema di alimentazione di aria di prova per il nuovo edificio di ricerca "Dinamica della conversione dell'energia" dell'Università Leibniz di Hannover che non ha rivali in termini di precisione, dinamica, complessità e dimensioni, e colloca la struttura di ricerca sulle tecnologie energetiche di Garbsen tra le prime 10 al mondo.

L'energia rinnovabile è il futuro e fa bene al clima, ma pone sfide particolari per le centrali elettriche tradizionali. Questo perché il sole e il vento non sono sempre disponibili e variano in base alle condizioni meteorologiche, all'ora del giorno e alla stagione. La conseguenza sono i picchi di carico e la scarsità di offerta. Tuttavia, gli impianti di produzione di energia elettrica esistenti non sono progettati per far fronte a tali fluttuazioni. Per garantire la sicurezza dell'approvvigionamento e la stabilità del sistema in futuro, le centrali elettriche devono funzionare in modo più dinamico e garantire un avvio rapido e un comportamento efficiente a carico parziale.

Soluzioni per la trasformazione del sistema energetico

Ma come si comportano i componenti delle centrali elettriche in presenza di carichi variabili? L'Istituto di Turbomacchine e Fluidodinamica (TFD) dell'Università Leibniz di Hannover (LUH) si occupa di questioni come questa. Da settembre 2019, una delle strutture di ricerca più moderne al mondo è a disposizione degli scienziati per questo scopo. Il nuovo edificio di ricerca "Dinamica della conversione di energia" (DEW) dell'omonima associazione di ricerca ospita circa 2.000 metri quadrati di banchi di prova per esperimenti su turbomacchine e componenti di centrali elettriche come motori, generatori, turbine, diffusori e compressori, e consente di effettuare test fino a 6 MW. Pertanto, l'impianto colma il divario tra i tipici esperimenti dei laboratori universitari, che in genere hanno una potenza di poche centinaia di kilowatt, e la sperimentazione su prototipi industriali con molte centinaia di megawatt. Il volume totale degli investimenti per il Campus di Ingegneria Meccanica è stato di 175 milioni di euro.

La ricerca sulle tecnologie energetiche a un nuovo livello

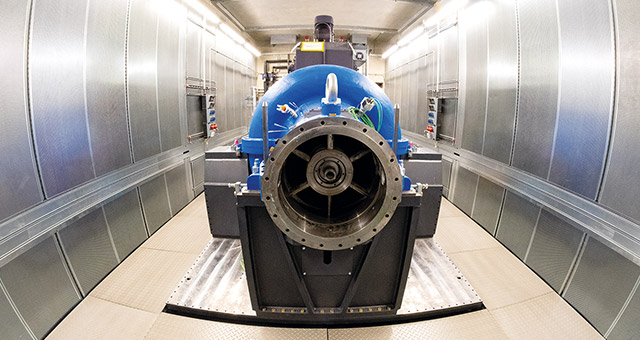

Il cuore dell'edificio, nel nuovo Campus di Ingegneria Meccanica di Garbsen, è la grande stazione di compressione realizzata da Aerzener Maschinenfabrik GmbH. L'impianto alimenta i singoli banchi di prova con aria compressa e soddisfa i più rigorosi requisiti di controllabilità, precisione di misura, qualità del flusso, ripetibilità e stabilità. "La ricerca sui complessi fenomeni di flusso nelle turbomacchine ad alte prestazioni richiede tecnologie in grado di fornire e ripetere con precisione le condizioni in ingresso e in uscita e i flussi di massa. Questo è l'unico modo per ottenere nel modo più realistico possibile le velocità di flusso e i rapporti di pressione di stadio che si trovano nelle turbomacchine moderne", spiega il Dr. Hans-Ulrich Fleige, Responsabile Ricerca e Sviluppo di AERZEN, e aggiunge: "Con il nostro sistema di alimentazione di aria di prova, i banchi di prova possono essere azionati dinamicamente con rampe di carico selezionabili quasi liberamente e le ricerche possono essere fatte con gradienti di carico elevati su ampi intervalli operativi. Per generare una somiglianza aerodinamica tra la realtà e il modello di prova, è possibile regolare sia il numero di Mach che il numero di Reynolds, indipendentemente l'uno dall'altro. Il funzionamento effettivo delle turbomacchine esistenti e future può quindi essere modellato in modo ottimale." Grazie alle nuove possibilità, il TFD e la ricerca sulle tecnologie energetiche dell'Università Leibniz sono tra i primi 10 centri di ricerca al mondo in questo campo.

Una prima di successo: specialista in soffiatori come produttore di impianti

Da oltre 150 anni il nome AERZEN è sinonimo di una tecnologia di compressori innovativa ed efficiente, adattata con precisione al rispettivo processo. Per Garbsen, gli specialisti dell'applicazione non si sono limitati a fornire i gruppi di soffiatori e compressori, ma per la prima volta hanno operato come ingegneri dell'impianto e sono stati responsabili della progettazione, pianificazione, produzione, assemblaggio e messa in servizio dell'intero impianto, compresa la tecnologia di misurazione e controllo. L'unità aziendale Costruzione di macchine speciali (gas di processo) era responsabile dello sviluppo e della costruzione in stretta collaborazione con LUH e la TFD. Sono stati supportati da una moltitudine di partner esterni e interni, tra cui Emmerthaler Apparatebau, Kratzer Automation, il servizio post-vendita di AERZEN e il gruppo di ricerca e sviluppo AERZEN.

Massima precisione e flessibilità

Il sistema di alimentazione di aria di prova (dimensioni totali: 82 x 15 x 9 m.) comprende una stazione di compressione multistadio, un bypass in cascata per il controllo fine della portata di massa, una sezione centrale di misurazione della portata di massa, un sistema di distribuzione dell'aria da e verso i banchi di prova comprensivo di tubazioni, valvole, silenziatori, raffreddatori, camere di decantazione e struttura di supporto in acciaio, nonché di un sofisticato sistema di controllo per la selezione di diverse modalità operative, tipi, configurazioni e condizioni di ingresso ai banchi di prova.

I banchi di prova lavorano con rapporti di espansione compresi tra 1 e 6. La pressione di ingresso varia da 1 a 8 bar (abs) con una portata di massa massima di 25 kg/s (90.000 kg/h). In tutte le condizioni, le temperature di ingresso possono essere controllate tra 60 e 200°C. Il sistema può funzionare in modalità ad anello sia aperto che chiuso, è progettato per un funzionamento stabile e transitorio (± 30% della portata massima al minuto) e può essere controllato in base alla pressione o alla portata di massa. Portata, temperatura e pressione sono liberamente definibili e possono essere regolate in modo indipendente. Per ottenere la flessibilità e la dinamica desiderate, e in particolare per soddisfare i requisiti di estrema precisione, gli ingegneri AERZEN sono stati chiamati a fornire prestazioni tecniche elevate. Ad esempio, la deviazione della portata è di soli 0,015 m³/s, e con un valore massimo effettivo fino a 80.000 m³/s. La pressione statica media può essere impostata con una precisione di 0,5 millibar e la temperatura statica media oscilla al massimo di 0,3 K, per fare solo alcuni esempi.

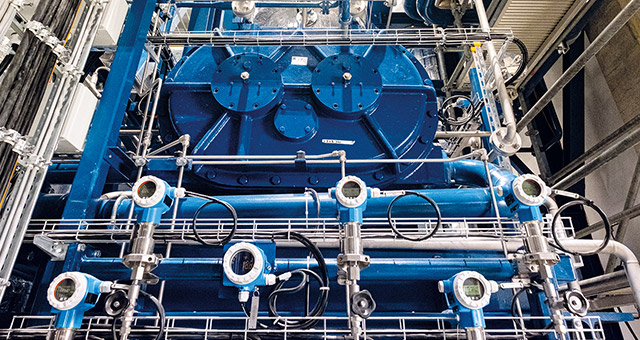

Fare 5 su 1

Anche l'unità centrale di misurazione della portata di massa è impareggiabile, con un'incertezza totale di appena lo 0,55%. "I requisiti di controllo erano superiori rispetto alle imprecisioni della normale tecnologia di misura," sottolinea Jens-Olaf Wittenberg, Project Manager nella divisione Supply Process Gas di AERZEN. L'aria di prova proveniente dalla linea di alimentazione da DN 700 viene distribuita tramite un diffusore a cinque contatori a ultrasuoni installati in parallelo (4 x DN 500 e 1 x DN 200). Il numero delle linee attive dipende dalla portata e viene regolato automaticamente dal sistema di controllo, in modo che tutti i contatori funzionino con la minima incertezza di misura. Per ottenere una distribuzione uniforme del flusso nelle singole sezioni di misura e profili di velocità uniformi in corrispondenza dei misuratori di gas, sono stati installati dei raddrizzatori di flusso a monte dei singoli misuratori e il diffusore, comprese le curve delle tubazioni a monte, è stato sottoposto a simulazione di flusso. Inoltre, all'ingresso del diffusore sono installati generatori di vortici e componenti speciali sono stati previsti per ridurre l'area di uscita. La suddivisione della misura della portata di massa si è resa necessaria a causa delle dimensioni del progetto. "Semplicemente non era disponibile un misuratore di gas trasportabile da DN 700 per la calibrazione in situ richiesta dalla TFD", spiega Jens-Olaf Wittenberg.

Compressione multistadio

Il trattamento termodinamico dell'aria di prova viene effettuato nella stazione di compressione (dimensioni totali: 27 x 15 x 9 m.). Come primo stadio, vengono utilizzati due soffiatori Roots di tipo GM 20.20 collegati in parallelo, ciascuno con una portata in ingresso compresa tra 9.600 e 48.600 m³/h e una pressione differenziale massima di 0,8 bar (pressioni in ingresso tra 0,2 e 3,5 bar, pressione massima in uscita: 4,3 bar). Il secondo stadio è costituito da due compressori a vite paralleli del tipo VRa 736 S con una portata in ingresso compresa tra 6.900 e 21.600 m³/h e una pressione differenziale massima di 10 bar (pressioni in ingresso tra 0,2 e 3,5 bar, pressione massima in uscita: 9 bar). Tutte e quattro le macchine sono azionate da motori elettrici separati (690 V) con controllo della velocità e possono funzionare a velocità variabili in modalità singola o tandem. "Grazie al suo design modulare, la stazione di compressione è estremamente flessibile e ha un range di controllo straordinariamente ampio," chiarisce il Dr. Hans-Ulrich Fleige, e aggiunge: "Le basse pressioni sono gestite dai soffiatori a lobi, per le medie pressioni entrano in funzione i compressori a vite e le alte pressioni possono essere raggiunte con un funzionamento a due stadi del soffiatore e del compressore a vite."

AERZEN ha prestato particolare attenzione all'isolamento acustico. Tutti e quattro i compressori sono dotati di due silenziatori reattivi; i soffiatori a lobi sono inoltre dotati di due risonatori a quarto d'onda (a λ/4). In questo modo si riducono notevolmente le pulsazioni e i loro effetti. "L'ampia gamma di controllo si traduce in uno spettro di frequenze enormemente ampio. È stata un po' una sfida riuscire a controllare il suono," ammette il Dr. Hans-Ulrich Fleige. Per proteggere gli edifici di ricerca circostanti, dove si svolgono tra l'altro test di accelerazione e vibrazione molto sensibili, il basamento della macchina è stato completamente disaccoppiato da quello della sala compressori.

Perfezione fin nei minimi dettagli

Una caratteristica particolare del sistema è che è stato completamente integrato in un edificio esistente. La sfida consisteva nel gestire lo spazio limitato a disposizione e la statica già fissa dell'edificio. Ad esempio sono state utilizzate circa 190 tonnellate di travi d'acciaio per dissipare le forze risultanti. Inoltre, quasi tutti i componenti e le parti del sistema sono stati progettati e realizzati appositamente, a partire dalla sezione di misurazione della portata di massa, dal diffusore e dalle camere di decantazione davanti alle singole celle di prova. Anche le tubazioni - ben 500 metri in totale (da DN 200 a DN 1000) - e la maggior parte delle curve sono tutt'altro che standard. Elaborate simulazioni di flusso e una migliore protezione dalla corrosione grazie alla galvanizzazione sono solo alcuni dei punti che fanno la differenza.

La fase di costruzione, durata due anni, è stata preceduta da una fase di pianificazione pluriennale da parte degli ingegneri di AERZEN e Hannover. A causa degli esigenti requisiti di stabilità e riproducibilità dell'aria di prova, è stato costruito un modello in scala completamente funzionante con una potenza di 300 kW per il pre-test della tecnologia di misura e controllo. "Abbiamo molti anni di esperienza nel campo della tecnologia dei gas di processo, ma questo progetto era qualcosa di speciale, e non solo per le sue dimensioni e la sua complessità", afferma Jens-Olaf Wittenberg.

"Per la prima volta abbiamo potuto dimostrare la nostra competenza impiantistica nel campo delle macchine speciali, e subito con un progetto di questa portata. Dopo tutto, questo è il più grande ordine nazionale nella storia della nostra azienda".

Il Ministro Presidente della Bassa Sassonia Stephan Weil ha avviato con successo la prima corsa all'inaugurazione del campus nel settembre 2019. La messa in funzione finale seguirà nel 2020.