AERZEN è un produttore leader a livello internazionale di compressori d'aria ad alte prestazioni e uno specialista in fatto di applicazioni, in particolare nel campo del trattamento delle acque reflue negli impianti di depurazione. AERZEN non costruisce solo macchine per la compressione di fluidi gassosi. L'azienda ha anche sviluppato opportunità per implementare e controllare queste macchine in modo estremamente efficiente.

Nel campo del riciclaggio delle acque di scarico negli impianti di depurazione, i soffiatori a lobi, i compressori ibridi, i compressori a vite e le turbosoffianti sono utilizzati per introdurre ossigeno nelle vasche di ossidazione. La maggior parte del fabbisogno energetico di un impianto viene utilizzata per produrre l'aria compressa necessaria a questo scopo. È molto importante quindi che le macchine siano controllate in modo efficace e che generino solo la quantità di ossigeno di volta in volta necessaria. Se i gruppi sono sovrautilizzati quando la quantità di ossigeno richiesto è minima, si avrà un impatto negativo sull'efficienza dell'intero impianto. Tuttavia, negli impianti di depurazione il fabbisogno di aria compressa varia considerevolmente. Il consumo è elevato durante il giorno, ma di notte scende. In estate serve più acqua che in inverno. Anche il consumo di acqua varia durante il giorno, e quindi anche il fabbisogno di ossigeno nell'impianto di depurazione.

Per generare una portata volumetrica adatta a ogni effettiva esigenza, AERZEN ha sviluppato diversi controlli innovativi e altamente efficienti che regolano automaticamente l'applicazione di varie combinazioni di soffiatori o compressori in base alle necessità. Le macchine possono essere collegate singolarmente, a coppie o addirittura a gruppi di tre. Questo permette di controllare le macchine con la massima efficacia e restando molto vicino alla curva di carico, evitando che gli impianti forniscano ossigeno in quantità superiore al fabbisogno effettivo.

Queste soluzioni innovative e connesse e questi processi automatizzati consentono ad AERZEN di porre delle pietre miliari sulla strada che porta a Industria 4.0 e di favorire una gestione delle acque di scarico all'avanguardia e basata sul risparmio delle risorse, secondo la definizione di Acqua 4.0.

In generale, esistono due diversi tipi di controllo: il controllo decentralizzato, che prevede un collegamento fisso con una macchina, e il controllo centrale, che coordina più macchine a un livello superiore, al di fuori dei singoli gruppi; inoltre, occorre distinguere tra controlli monoutente e controlli globali. Un sistema monoutente, come suggerisce il nome, controlla una sola "postazione di lavoro" o una macchina dell'impianto, mentre un sistema di controllo globale controlla più macchine. Di seguito vengono spiegati ed evidenziati questi termini con l'aiuto dei controlli per aria compressa AERtronic e AERsmart:

AERtronic

AERtronic è una tradizionale unità di controllo locale di gruppi: AERtronic viene utilizzato in tutto il mondo per controllare le macchine Delta Blower, Delta Hybrid e Delta Screw di AERZEN. In quanto controllo del singolo soffiatore, è generalmente integrato nella cabina fonoassorbente di una macchina. Tuttavia, può anche essere installato separatamente su un rack.

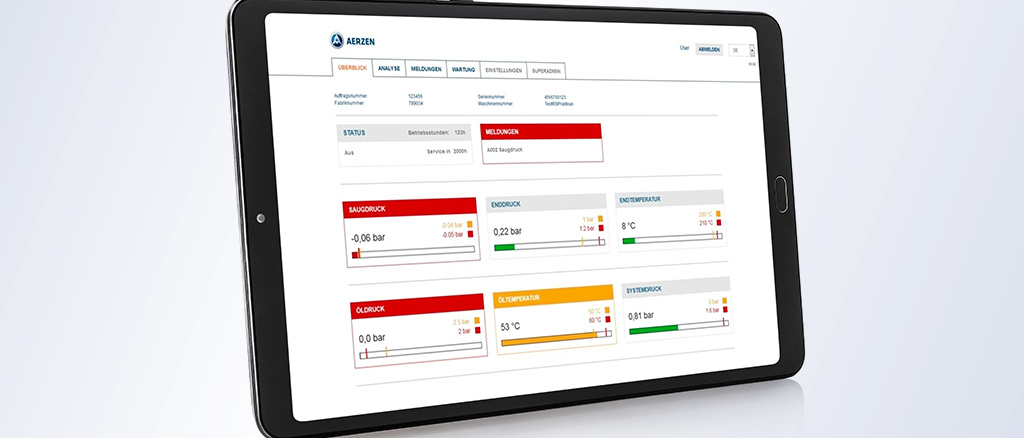

Il controllo del compressore offre all'operatore dell'impianto un ampio spettro di opzioni e di utilizzi: Il display TFT (Thin Film Transistor, transistor a film sottile) da 4,3" con touchscreen, chiaro e intuitivo, permette ai tecnici di controllare la macchina localmente, di leggere i dati di processo (ore di funzionamento, ore di assistenza o eventi operativi) e di monitorare i valori di processo in loco. Una volta terminata la messa in funzione e completato l'inserimento dei parametri operativi (comprese le impostazioni di avviso e di sovraccarico), AERtronic assume autonomamente il controllo della macchina. Ad esempio controlla, sulla base dei valori chiave, che la macchina lavori alla pressione di esercizio ottimale. Utilizzando un modulo aggiuntivo chiamato "WebView", è possibile anche il monitoraggio decentralizzato via intranet nello stabilimento e, utilizzando il relativo client VPN, anche il controllo esterno tramite smartphone, altri dispositivi mobili o PC da qualsiasi luogo del mondo. In questo modo si possono richiamare i dati di esercizio correnti, trasferire i messaggi di errore, le ore di funzionamento, i messaggi di allarme, monitorare le vibrazioni, pianificare la manutenzione e visualizzare e valutare i dati di processo su periodi di tempo predefiniti, indipendentemente da dove si trovi il compressore.

Questo tipo di monitoraggio presenta enormi vantaggi. In primo luogo, offre l'opportunità di reagire prontamente a eventuali scostamenti, messaggi di errore o di allarme. Si può pianificare più efficacemente la manutenzione, monitorando le vibrazioni si può rilevare meglio la normale usura, e si può perfino effettuare un vero e proprio monitoraggio delle condizioni. Il controllo del compressore è collegato a tutte le interfacce attuali: oltre al protocollo MODBUS RTU standard, si possono utilizzare anche PROFIBUS DP, MODBUS Gateway tra RTU e MODBUS TCT (Ethernet) e PROFINET©. Inoltre, si può decidere di estrarre segnali come la pressione in entrata e in uscita, la pressione dell'olio o le temperature e fornirli sotto forma di segnale 4-20 mA. Come controllo decentralizzato, AERtronic può collegare e controllare contemporaneamente fino a cinque macchine AERZEN con la stessa priorità e configurazione tramite MODBUS RTU. Questo circuito di commutazione del carico di base è già installato in ogni AERtronic.

AERtronic ha inoltre raggiunto una nuova dimensione della trasparenza della macchina, in quanto registra e salva i dati di processo relativi al funzionamento del compressore o del soffiatore unitamente alla data corrispondente, permettendo così di effettuare in un secondo momento l'analisi mirata dei processi operativi. Sulla base dei dati, si possono pianificare sistematicamente i tempi di manutenzione e assistenza e si possono adottare misure correttive più mirate. Questo aumenta i tempi di funzionamento della macchina.

Il risultato è un controllo più efficace dell'aria compressa che, a seconda delle esigenze, attiva o disattiva le macchine che lavorano in un sistema collegato. In questo modo si evitano i tempi morti e si riducono al minimo i cicli di commutazione tra funzionamento a carico o in stand-by.

AERsmart

A differenza di AERtronic, l'ultimo sviluppo di AERZEN nel campo dei controlli è AERsmart, che fin dall'inizio è stato progettato come sistema di controllo globale. Sviluppato appositamente per il mercato delle acque di scarico, esso rappresenta il fiore all'occhiello dell'innovativo mondo Performance3, offrendo un ulteriore potenziale di risparmio energetico.

Performance3 descrive il funzionamento efficiente di un gruppo di tre diverse tecnologie di soffianti AERZEN: il soffiatore a lobi Delta Blower, il compressore ibrido Delta Hybrid e la turbosoffiante o turbocompressore Aerzen Turbo. Le singole macchine sono ottimizzate per diversi range di portata. L'innovativa idea di partenza degli sviluppatori è stata quindi quella di combinare le diverse tecnologie di macchine per consentire un utilizzo, flessibile e basato sulle esigenze, dei diversi punti di forza delle macchine in quanto a efficienza energetica. La turbosoffiante è descritta anche come una macchina turbo che fornisce le prestazioni più efficienti in prossimità del punto nominale. Delta Hybrid e Delta Turbo sono macchine volumetriche: garantiscono una buona efficienza anche in condizioni di funzionamento a carico parziale. Blower, Hybrid e Turbo possono essere utilizzate singolarmente, in coppia o tutte e tre insieme, a seconda delle esigenze. In questo modo si ottimizza l'utilizzo di energia per ciascun requisito di carico. L'applicazione variabile di queste diverse tecnologie ha permesso di ottenere risparmi energetici fino al 30% negli impianti di depurazione. Il controllo AERsmart aumenta inoltre l'efficienza prodotta dal funzionamento combinato Performance3: fino al 15% con la sola applicazione di questo controllo innovativo.

AERsmart funge quindi da conduttore, passando di volta in volta alla macchina o alla combinazione di macchine più efficiente. I dati relativi al campo delle prestazioni dei gruppi e la loro efficienza vengono salvati nell'algoritmo AERsmart. La valutazione intelligente di questi dettagli si traduce in una regolazione attiva del sistema integrato di macchine. È così possibile coordinare e controllare fino a dodici macchine, compresi di moduli di altri costruttori. Le portate richieste vengono distribuite in modo intelligente tra le singole macchine.

Inoltre, come per AERtronic, permette di salvare e analizzare i dati di processo e di trasferirli ad altri sistemi. Mentre AERtronic controlla solo le macchine volumetriche, ossia i soffiatori e i compressori, AERsmart controlla anche altre tecnologie come la turbosoffiante.

Come funziona? I valori di quantità di ossigeno, aria compressa e portata richiesti nelle vasche di ossidazione vengono trasferiti al controllo come segnali di valore nominale o tramite una connessione bus. AERsmart seleziona quindi nel gruppo la combinazione di macchine ottimale. In questo modo, la portata viene fornita sempre in modo preciso in linea con il carico. La portata di aria necessaria viene distribuita in modo ottimale tra le varie tecnologie, tenendo conto della loro efficienza. Questo genera l'alimentazione di ossigeno nella vasca di ossidazione in modo più efficiente rispetto al passato, anche in caso di frequenti variazioni di carico, produce uno schema di proprietà virtualmente perfetto.

AERsmart è disponibile in versione console o a parete. Poiché rappresenta sempre un controllo centrale e non individuale, non è incorporato in una macchina. Un'interfaccia facile da usare e un menu intuitivo consentono un'installazione semplice. Il touchscreen da 12" ad alta risoluzione visualizza chiaramente i dati di processo totali e quelli delle singole macchine. Il monitor può, ad esempio, visualizzare la quantità totale di aria e la pressione differenziale degli ultimi giorni, informazioni dettagliate sulle singole macchine, l'utilizzo settimanale, la quantità di aria individuale o la pressione/portata degli ultimi giorni. In questo modo, si possono monitorare e analizzare le prestazioni e il ciclo di vita di ciascun compressore e dell'intero parco macchine. Come AERtronic, AERsmart offre quindi un livello di trasparenza senza precedenti per quanto riguarda il ciclo di vita totale della singola macchina o del gruppo di macchine. Il controllo comunica tramite segnali analogici o sistemi bus, come MODBUS, PROFIBUS o PROFINET. Può essere collegato in rete con il controllo di processo e altri sistemi. Come con AERtronic, l'applicazione di AERZEN WebView consente la diagnostica a distanza tramite una rete intranet o Internet. Inoltre, proprio come AERtronic, anche AERsmart dispone di una gamma completa di lingue tra cui scegliere, garantendo così un utilizzo sicuro del controllo in tutto il mondo.

Con i controlli AERsmart e AERtronic, AERZEN ha compiuto un passo importante in direzione di Industria 4.0 e di "Internet delle cose". Entrambi i controlli aprono le porte alla possibilità di realizzare una produzione digitalizzata, intelligente e basata sul risparmio delle risorse, nonché una comunicazione macchina-macchina.