Investigación para transformar el sistema energético

Sistema experimental de suministro de aire, muy complejo y altamente flexible, de AERZEN para la investigación energética. El sistema experimental de suministro de aire de AERZEN responde a las más elevadas exigencias en términos de capacidad de control, precisión de las mediciones, calidad del caudal, repetibilidad y constancia. AERZEN ha construido un sistema experimental de suministro de aire para el nuevo edificio de investigación «Dinámica de la Conversión Energética» de la Universidad Leibniz de Hanóver que no tiene parangón en términos de precisión, dinámica, complejidad y dimensiones, y que sitúa las instalaciones de investigación en tecnología energética de Garbsen entre las diez mejores del mundo.

La energía renovable es el futuro y es buena para el clima, pero plantea una serie de retos especiales a las centrales eléctricas convencionales. Esto se debe a que no siempre hay sol o viento y además, estos elementos fluctúan en función de las condiciones climáticas, la hora del día y la estación, lo cual da lugar a picos de carga y a un suministro insuficiente. Sin embargo, las plantas de generación de energía actuales no están diseñadas para estas fluctuaciones. Para garantizar la seguridad futura del suministro y la estabilidad del sistema, las centrales eléctricas tienen que funcionar de forma más dinámica y asegurar una rápida puesta en marcha y un comportamiento eficiente en operaciones con carga parcial.

Soluciones para la transformación del sistema energético

¿Pero cómo actúan los componentes de las centrales eléctricas con cargas fluctuantes? El Instituto de Turbomaquinaria y Dinámica de Fluidos (TFD) de la Universidad Leibniz de Hanóver (LUH) se ocupa de este tipo de cuestiones. Para tal fin, los científicos de esta universidad cuentan desde septiembre de 2019 con unas de las instalaciones de investigación más avanzadas del mundo. El nuevo edificio de investigación «Dinámica de la Conversión Energética» (DEW) de la asociación de investigación del mismo nombre alberga unos 2000 metros cuadrados de bancos de ensayo que permiten llevar a cabo experimentos de hasta 6 MW con turbomaquinaria y componentes de plantas de energía, como por ejemplo, motores, generadores, turbinas, difusores y compresores. Así pues, la instalación recorta la distancia entre los típicos experimentos de los laboratorios universitarios, que suelen tener una potencia de apenas unos pocos cientos de kilovatios, y los ensayos con prototipos industriales con muchos cientos de megavatios. El volumen total de inversión para el Campus de Ingeniería Mecánica ascendió a 175 millones de euros.

La investigación en tecnología energética alcanza un nuevo nivel

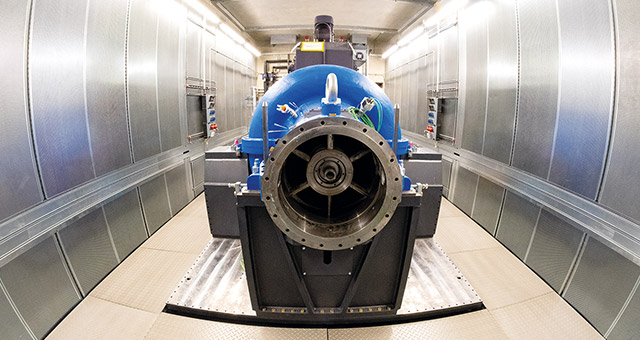

El núcleo del edificio, el recién inaugurado Campus de Ingeniería Mecánica de Garbsen, es una amplia estación de compresión fabricada por Aerzener Maschinenfabrik GmbH. La planta suministra aire comprimido a cada uno de los bancos de ensayo y responde a las más elevadas exigencias de capacidad de control, precisión de las mediciones, calidad del caudal, repetibilidad y estabilidad. «Investigar los fenómenos de los caudales complejos que se producen en las turbomáquinas de alto rendimiento exige una serie de tecnologías que puedan ofrecer y reproducir con precisión las condiciones de entrada y salida, así como los caudales másicos. Esta es la única forma de reproducir de la manera más realista posible las velocidades de flujo y las relaciones de presión de etapa que se encuentran en las turbomáquinas modernas», explica el Dr. Hans-Ulrich Fleige, director de I+D en AERZEN, y añade: «Nuestro sistema experimental de suministro de aire permite controlar los bancos de ensayo dinámicamente con rampas de carga seleccionables casi con total libertad y las investigaciones se pueden llevar a cabo con gradientes de carga elevados en amplios rangos operativos. Para generar una similitud aerodinámica entre la realidad y el modelo experimental, es posible ajustar los números de Mach y Reynolds independientemente uno del otro. En consecuencia, es posible modelar de forma óptima el funcionamiento real de las turbomáquinas existentes y futuras». Gracias a las nuevas posibilidades, el TFD y la investigación en tecnología energética de la Universidad Leibniz se encuentran entre los 10 centros de investigación más importantes del mundo en este campo.

Lanzamiento satisfactorio: Especialista en soplantes como constructor de plantas

El nombre de AERZEN lleva más de 150 años siendo sinónimo de una tecnología de compresores innovadora y eficiente que se adapta con precisión al proceso en cuestión. En Garbsen, el especialista en aplicaciones no solo suministró los equipos soplantes y compresores, sino que también se presentó por primera vez como ingeniero de plantas y se encargó del diseño, la planificación, la fabricación, el montaje y la puesta en servicio de toda la planta, incluida la tecnología de medición y control. La unidad operativa Construcción de máquinas para fines especiales (gases de proceso) se encargó del desarrollo y la construcción en estrecha colaboración con la LUH y el TFD. Contaron con el respaldo de múltiples socios externos e internos, entre los que se incluyen Emmerthaler Apparatebau, Kratzer Automation, así como el Servicio Posventa y el grupo de I+D de AERZEN.

Máxima precisión y flexibilidad

El sistema experimental de suministro de aire (dimensiones totales: 82 x 15 x 9 m.) consta de una estación de compresión multietapa, una derivación en cascada para controlar el caudal másico con precisión, una sección central de medición del caudal másico, un sistema de distribución de aire hacia y desde los bancos de ensayo que incluye tuberías, válvulas, silenciadores, refrigeradores, cámaras de estabilización y una estructura de soporte en acero, así como un sofisticado sistema de control para seleccionar diferentes modos, tipos y configuraciones de funcionamiento, y las condiciones de admisión al banco de ensayo.

Los bancos de ensayo trabajan con relaciones de expansión de entre 1 y 6. La presión de entrada oscila entre 1 y 8 bar (abs) con un caudal másico máximo de 25 kg/s (90 000 kg/h). En cualesquiera condiciones, las temperaturas de entrada se pueden controlar entre 60 y 200 ºC. El sistema funciona tanto en modo cíclico abierto como cerrado, está diseñado para operar tanto en modo continuo como de corta duración (± 30 % del caudal volumétrico máximo por minuto) y se puede controlar tanto por presión como por caudal másico. El caudal volumétrico, la temperatura y la presión pueden definirse a voluntad y regularse de forma independiente. Para lograr la flexibilidad y la dinámica deseadas, y sobre todo para satisfacer la necesidad de precisión absoluta, la capacidad técnica de los ingenieros de AERZEN debía ser excelente. Por ejemplo, la desviación del caudal volumétrico es de solo 0,015 m³/s, y ello con un valor máximo efectivo de hasta 80 000 m³/s. La presión estática media puede ajustarse con una precisión de 0,5 milibares y la temperatura estática media fluctúa un máximo de 0,3 K, por poner algunos ejemplos.

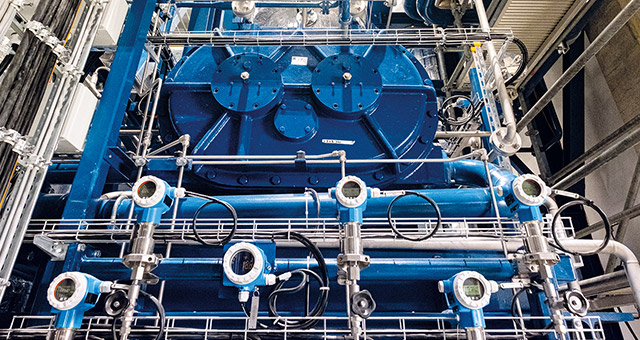

Convertir uno en cinco

La unidad central de medición del caudal másico también es inigualable gracias a una incertidumbre total de tan solo el 0,55 por ciento. «Los requisitos de control eran mayores que las imprecisiones de la tecnología de medición normal», remarca Jens-Olaf Wittenberg, director de proyectos de suministro de gases de proceso en AERZEN. El aire de prueba de la línea de suministro en DN 700 se distribuye a través de un difusor a cinco medidores de gas ultrasónicos paralelos (cuatro DN 500 y un DN 200). El número de líneas activas depende del caudal y el sistema de control lo regula de forma automática, de modo que todos los medidores de gas funcionan con la incertidumbre de medición más baja. Para lograr una distribución uniforme del caudal a cada una de las secciones de medición y perfiles de velocidad uniformes en los medidores de gas, se integraron unos rectificadores de caudal delante de cada medidor de gas y se simularon el caudal del difusor y los codos de las tuberías aguas arriba. Además, en la entrada del difusor hay instalados generadores de vórtices, y para reducir el área de salida se integraron unos componentes especiales. Debido a las dimensiones del proyecto, se hizo necesario dividir la medición del caudal másico. «Básicamente, no había ningún medidor de gas transportable disponible en DN 700 para realizar la calibración en las instalaciones, lo cual era una de las exigencias del TFD», comenta Jens-Olaf Wittenberg.

Compresión multietapa

El tratamiento termodinámico del aire de prueba se realiza en la estación de compresión (dimensiones totales: 27 x 15 x 9 m.). En la primera etapa, la estación utiliza dos soplantes Roots del tipo GM 20.20 conectados en paralelo, con un caudal volumétrico de entrada de entre 9600 y 48 600 m³/h y una presión diferencial máxima de 0,8 bar cada uno (presiones de entrada de entre 0,2 y 3,5 bar, presión máxima de salida: 4,3 bar). La segunda etapa está compuesta por dos compresores de tornillo en paralelo del tipo VRa 736 S, con un caudal volumétrico de entrada de entre 6900 y 21 600 m³/h y una presión diferencial máxima de 10 bar (presiones de entrada de entre 0,2 y 3,5 bar, presión máxima de salida: 9 bar). Las cuatro máquinas están accionadas por motores eléctricos independientes (690 V) provistos de control de velocidad y pueden funcionar a velocidades variables en operación simple o en tándem. «Gracias a su diseño modular, la estación de compresión es sumamente flexible y tiene un rango de control extraordinariamente amplio», aclara el Dr. Hans-Ulrich Fleige, y añade: «Las soplantes de desplazamiento positivo se encargan de las bajas presiones, los compresores de tornillo se ponen en marcha con presiones medias y con una operación en dos etapas de la soplante y el compresor de tornillo se pueden alcanzar presiones elevadas».

AERZEN ha prestado especial atención al aislamiento acústico. Los cuatro compresores tienen dos silenciadores reactivos y las soplantes de desplazamiento positivo están equipadas, además, con dos resonadores de cuarto de lambda. Esto ayuda a reducir en gran medida las pulsaciones y sus efectos. «El amplio rango de control se traduce en un enorme espectro de frecuencia. Controlar el sonido no fue del todo fácil», admite el Dr. Hans-Ulrich Fleige. Para proteger los edificios de investigación cercanos en los que se llevan a cabo pruebas de aceleración y vibración muy sensibles, la base de la máquina se desacopló totalmente de la base de la sala de compresores, entre otras medidas.

Perfección hasta el más mínimo detalle

Una característica especial del sistema es que estaba totalmente integrado en un edificio ya existente. El reto consistió en gestionar el limitado espacio disponible y la estática — ya fija— del edificio. Por ejemplo, para disipar las fuerzas resultantes se usaron unas 190 toneladas de vigas de acero. Además, casi todos los componentes y piezas del sistema se diseñaron y fabricaron específicamente, desde la sección de medición del caudal másico y el difusor, hasta las cámaras de estabilización ubicadas delante de cada celda de ensayo. También las tuberías, que en conjunto suman tranquilamente 500 metros (de DN 200 a DN 1000), y la mayoría de sus codos son de todo menos estándar. Las complejas simulaciones de flujo y la protección mejorada contra la corrosión mediante galvanización son solo algunos de los puntos que marcan la diferencia en este aspecto.

La fase de construcción, que duró dos años, estuvo precedida por una fase de planificación de varios años a cargo de los ingenieros de AERZEN y Hanóver. Debido a las elevadas exigencias con respecto a la estabilidad y la reproducibilidad del aire de prueba, se construyó un modelo a escala completamente funcional de 300 kW de potencia para llevar a cabo pruebas preliminares de la tecnología de medición y control. «Disponemos de muchos años de experiencia en el campo de la tecnología de gases de proceso, pero este proyecto fue un poco particular, y no solo por sus dimensiones y complejidad», comenta Jens-Olaf Wittenberg.

«Por primera vez tuvimos la oportunidad de demostrar nuestra capacidad en ingeniería de plantas en el campo de las máquinas para fines especiales, y justo con un proyecto de esta envergadura. Al fin y al cabo, este es el mayor pedido nacional en la historia de nuestra empresa».

Stephan Weil, presidente del gobierno regional de Baja Sajonia, arrancó satisfactoriamente el primer ciclo durante la inauguración del campus, en septiembre de 2019. La entrada en servicio final se producirá en 2020.