Wytapianie żelaza poniżej temperatury topnienia

Stal bez koksu – czy to możliwe? Obecny rozwój hutnictwa żelaza i produkcji stali zmierza właśnie w tym kierunku. Zamiast redukować tlenek żelaza z rudy do czystego żelaza za pomocą koksu, hutnicy coraz częściej idą inną drogą. Jesienią 2016 roku w Teksasie została uruchomiona największa na świecie instalacja redukcji bezpośredniej. Zamiast koksu stosuje się gaz redukcyjny, wytwarzany głównie z gazu ziemnego. W wielu zakładach na całym świecie zaopatrywanie wież redukcyjnych w gaz przejmują dmuchawy wyporowe firmy AERZEN.

Żelazo gąbczaste to substancja powstająca w wyniku bezpośredniej redukcji – zwanej także procedurą Midrex. O ile wytwarzanie surówki żelaznej zwykle wiąże się z ognistymi obrazami, o tyle w zakładach redukcji bezpośredniej procedura, jeśli chodzi o technologię procesową, jest zupełnie inna. Przede wszystkim technologia ta została zaprojektowana z myślą o mniejszych partiach, co skutkuje instalacjami o mniejszych gabarytach. Można je uruchamiać i wyłączać bardziej elastycznie w porównaniu z tradycyjnymi wielkimi piecami. Istnieje jeszcze jedna różnica pomiędzy redukcją bezpośrednią a „produkcją stali”: uniezależnienie się od koksu – a tym samym od węgla. Tło: nie stosuje się węgla w postaci stałej i w formie materiału masowego jako środka redukującego – zamiast tego występuje mieszanina gazów składająca się z tlenku węgla i wodoru. W związku z tym inny jest także przepływ paliwa: w tradycyjnych hutach realizują go taśmy przenośnikowe i przenośniki ślimakowe, a w instalacjach redukcji bezpośredniej – dmuchawy i sprężarki. W tym obszarze zastosowań firma AERZEN jest obecna na światowym rynku głównie dzięki swoim dmuchawom wyporowym.

Zanim będzie można zastosować gaz ziemny do redukcji dodatnio naładowanych jonów żelaza w tlenku żelaza do żelaza cząsteczkowego, metan należy poddać obróbce w tak zwanym reformerze. W procesie chemicznego reformingu parowego z gazu ziemnego, pod wpływem wtrysku wody i tlenu, w reakcji endotermicznej z użyciem ciepła, uzyskiwany jest tlenek węgla i wodór. Obydwa gazy doskonale nadają się do rozpuszczania tlenu zawartego w tlenku żelaza. Produktami reakcji są żelazo, woda i dwutlenek węgla.

Brykiety z żelaza gąbczastego o dużej czystości

Duże, wielostopniowe dmuchawy firmy AERZEN tłoczą do reformerów gazy początkowe o przepływie objętościowym do 300 000 metrów sześciennych na godzinę. Stamtąd oddzielony gaz kierowany jest w przeciwprądzie do pieca szybowego, również za pomocą dmuchaw wyporowych. Rozpoczyna się redukcja rudy żelaza do żelaza gąbczastego. Następnie żelazo jest natychmiast schładzane, aby zapobiec utlenieniu gorącego materiału (o temperaturze dochodzącej do 1000 stopni C) w kontakcie z powietrzem. W dalszych etapach jest ono mechanicznie przetwarzane, w stanie gorącym, na brykiety lub pelety. Półprodukt, który wkrótce stanie się wysokiej jakości stalą, ma obecnie jakość surowego żelaza i może być poddawany odpowiedniej obróbce w hucie.

Różne procesy – różne wymagania, w zależności od lokalizacji: Jak już wspomniano, ze względu na mniejszy wolumen produkcji w porównaniu z konwencjonalnymi hutami, instalacje Midrex są odpowiednie do mniejszych lokalizacji. Co więcej, ich wymagania dotyczące surowców także są inne. W czasach swojej świetności Zagłębie Ruhry korzystało z dostępu do węgla jako źródła energii i czynnika redukcyjnego dla swojej huty żelaza, ale dla procesu Midrex kluczowym elementem jest dostęp do taniego gazu ziemnego. Nic więc dziwnego, że największy obecnie piec do bezpośredniej redukcji został uruchomiony w 2016 roku w USA. Wydajność zakładu w Teksasie wynosi dwa miliony ton żelaza gąbczastego przetwarzanego na gorąco na brykiety (żelazo brykietowane na gorąco).

Trwałe i niezawodne

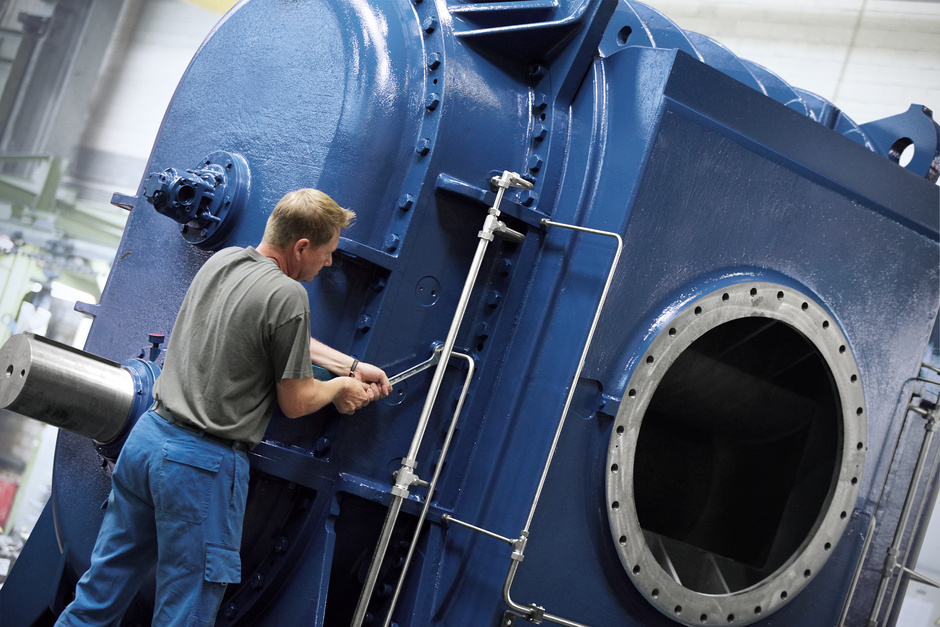

Ze względu na znaczenie dostępności gazu w takich instalacjach, wymagania dotyczące trwałości i niezawodności działania dmuchaw są odpowiednio wysokie. Do tłoczenia i sprężania gazów procesowych firma AERZEN opracowała dmuchawy wyporowe serii GR i GQ. Typ GR, występujący w rozmiarach od 12 do 21, obsługuje strumienie dolotowe o objętości od 100 do 50 000 metrów sześciennych na godzinę. Typ GQ, występujący w rozmiarach od 17 do 22, obsługuje strumienie dolotowe o objętości od 1500 do 100 000 metrów sześciennych na godzinę. Obie klasy wydajności tłoczą gaz w oparciu o zasadę wyporu.

„Nasze maszyny należą do największych dostępnych na rynku” – wyjaśnia Pierre Noack, manager działu gazów procesowych w firmie AERZEN. Ich rozmiar w połączeniu z dużą wydajnością ma tę zaletę, że do obsłużenia wymaganej ilości gazu można zainstalować mniej maszyn. Dzięki temu można łatwiej określić specyfikacje dla instalacji Midrex, a potem szybciej je uruchomić. Inną ich zaletą jest dostępność. W inżynierii i ocenie najodpowiedniejszej technologii coraz większą rolę odgrywa obliczenie średniego czasu bezawaryjnej pracy (MTBF) – szczególnie w przypadku instalacji pracujących w trybie ciągłym. W przypadku stosowania większych sprężarek można zainstalować ich mniej, co oznacza, że można zbudować mniej rurociągów, zainstalować mniej połączeń i zintegrować mniej czujników i siłowników z całym systemem sterowania. Na tym tle wyższe koszty nabycia mogą odgrywać drugorzędną rolę – przy ocenie komponentów technicznych kluczowe są wskaźniki MTBF, średnie okresy międzyobsługowe (MTTR – średni czas naprawy) oraz koszty cyklu eksploatacyjnego. „Nasze agregaty mają nadal dłuższy okres eksploatacyjny” – mówi Noack i wspomina o „bardzo zadowolonych klientach”.

Wtrysk wody dla maksymalnego efektu mycia

Ich długi okres eksploatacyjny i niezawodność działania wynikają przede wszystkim z faktu, że bezolejowe dmuchawy gazu procesowego zostały zaprojektowane jako solidne maszyny o wysokiej wydajności. Typy GR i GQ mogą bez problemu wytrzymać zanieczyszczenia w gazie, a ponadto są bardzo odporne na pył żelazny. Dodatkowo do agregatów można wstrzykiwać wodę. Ten szczegół ma znaczący wpływ szczególnie w transporcie agresywnych gazów procesowych. Dzięki specjalnemu wtryskowi wody, zarówno gaz, jak i zespół dmuchawy mogą być bardzo efektywnie chłodzone. Kolejną zaletą jest myjące działanie wody. Zapobiega to uszkodzeniom dmuchaw wyporowych podczas pracy w wyniku osadzania się pozostałości gazów procesowych o wysokiej lepkości. Dwulobowa konstrukcja maszyny umożliwia dodatkowy efekt samooczyszczania.

Może to nie być ważne w przypadku tłoczenia czystego gazu ziemnego do reformera, ale ten aspekt zyskuje na znaczeniu, gdy pierwotne źródła energii są mieszane z innymi gazami. Tutaj na pierwszym miejscu jest gaz koksowniczy. Produkt uboczny pirolizy węgla i koksu zawiera, w zależności od jakości węgla, około 55% wodoru, 25% metanu, 10% azotu i 5% tlenku węgla. Z wyjątkiem azotu, mieszanina doskonale nadaje się do redukcji rudy żelaza. Jednakże gaz koksowniczy zawiera również inne składniki, w tym smołę, siarkowodór, amoniak, benzen, a także związki aromatyczne, takie jak naftalen. Generalnie w procesach Midrex do bezpośredniej redukcji rudy żelaza warto wykorzystywać lotne składniki węgla, gdyż ich udział wynosi 25% masy początkowej węgla. Z jednej tony węgla powstaje 280 metrów sześciennych czystego gazu z koksowni i około 55 kg lepkiej smoły węglowej.

Oczyszczanie gazu nie jest konieczne

Dmuchawy wyporowe firmy AERZEN zawsze są w stanie bezpiecznie tłoczyć gaz zawierający określone zanieczyszczenia. Dzięki temu użytkownicy instalacji Midrex nie potrzebują oddzielnej stacji oczyszczania gazów. Byłoby to konieczne, gdyby zamiast dmuchaw wyporowych zastosowano turbosprężarki, ponieważ ze względu na duże prędkości obrotowe technologia ta nie toleruje w przepływie gazu żadnych cząstek obcych, niezależnie od ich wielkości. Dzięki działaniu na zasadzie wyporu wymuszonego dmuchawy wyporowe pracują przy znacznie niższych prędkościach powierzchniowych. Podsumowując: Zasada działania dmuchaw wyporowych pozwala na uzyskanie maksymalnych prędkości obrotowych, które są od siedmiu do dziesięciu razy niższe niż prędkości obrotowe turbosprężarek. Dzięki temu wtrysk wody powoduje niewielką erozję dmuchaw wyporowych, natomiast turbosprężarki nie są wyposażane w ciągły wtrysk wody.

Łatwa modernizacja z wykorzystaniem dmuchaw wyporowych

Pierre Noack wyjaśnia, na potrzeby zastosowania flagowych rozwiązań w zakresie dmuchaw przemysłowych w innych obszarach związanych z produkcją surówki żelaznej, że „nasze maszyny dają duże możliwości projektowe”. Podczas pracy, gdy możliwości maszyn wyporowych, czy to obliczone teoretycznie, czy też obliczone w oparciu o optymalne krzywe charakterystyczne, nie są w pełni wykorzystywane, maszyny mimo to pracują dość wydajnie dzięki sterowaniu prędkością obrotową z wykorzystaniem przetwornic częstotliwości. W porównaniu ze sprężarkami odśrodkowymi, które posiadają stosunkowo mały zakres regulacji przy stałym przeciwciśnieniu, dmuchawy wyporowe doskonale dopasowują się do zmieniających się warunków pracy. Ta zmienność prędkości zapewnia elastyczność. Istotne jest to, że dmuchawy wyporowe AERZEN mogą pracować w bardzo zmiennych trybach. Dzięki tym maszynom można łatwo doposażyć i zmodernizować istniejące instalacje.