Fundição de ferro abaixo do ponto de fusão

Aço sem coque - é possível? Os atuais desenvolvimentos na fundição de ferro e na produção de aço vão exatamente nessa direção. Em vez de reduzir o óxido de ferro do minério com coque para obter o ferro elementar, os trabalhadores siderúrgicos estão cada vez mais a seguir outro caminho. Foi apenas no outono de 2016 que a maior instalação de redução direta do mundo entrou em funcionamento no Texas. Em vez de coque, é utilizado gás de redução, maioritariamente produzido a partir de gás natural. Em muitas fábricas em todo o mundo, os sobrepressores de êmbolo rotativo fabricados pela AERZEN estão a assumir o fornecimento de gás das torres de redução.

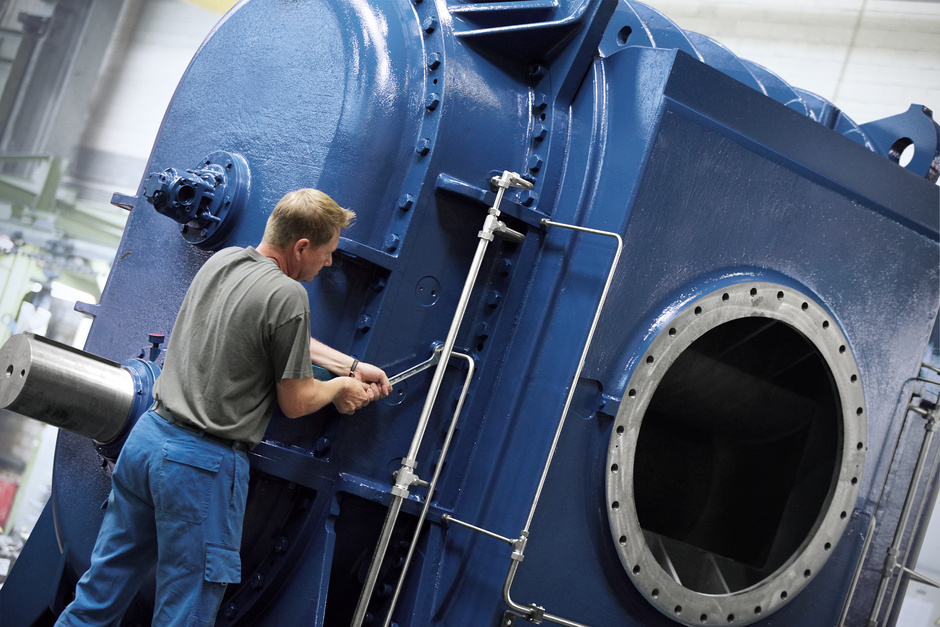

A esponja de ferro é a substância gerada pela redução direta - também designada por processo Midrex. Enquanto a produção de ferro bruto está normalmente associada a imagens de fogo, as instalações de redução direta seguem um caminho completamente diferente no que diz respeito à tecnologia de processo. Em primeiro lugar, esta tecnologia foi concebida para lotes mais pequenos, o que resulta em instalações de dimensões mais reduzidas. O arranque e a paragem destes fornos podem ser mais flexíveis do que os altos-fornos tradicionais. Existe outra diferença entre redução direta e "fabrico de aço": a independência do coque - e, por conseguinte, do carvão. O contexto: como agente redutor, não é utilizado carbono fixo como material a granel - em vez disso, existe uma mistura gasosa constituída por monóxido de carbono e hidrogénio. Por conseguinte, o fluxo de materiais para o material combustível é diferente: correias transportadoras e transportadores de parafuso nas siderurgias tradicionais; sobrepressores e compressores nas instalações de redução direta. Nesta área de aplicação, a AERZEN tem uma presença de mercado em todo o mundo, principalmente com os seus sobrepressores de êmbolo rotativo.

Antes que o gás natural possa ser utilizado para reduzir os iões de ferro positivamente carregados no óxido de ferro para ferro molecular, o metano tem de ser tratado num chamado reformador. Para a reforma química a vapor, o gás natural com injeção de água e oxigénio é modificado em monóxido de carbono e hidrogénio numa reação endotérmica e utilizando calor. Ambos os gases são perfeitamente adequados para dissolver o oxigénio retido no óxido de ferro. Os produtos da reação são o ferro, a água e o dióxido de carbono.

Briquetes de esponja de ferro de elevada pureza

Grandes sobrepressores multiestágio fabricados pela AERZEN transportam os gases iniciais com um caudal de até 300.000 metros cúbicos por hora para os reformadores. A partir daí, o gás separado é canalizado em contra-fluxo para o forno de cuba também por meio de sobrepressores de êmbolo rotativo. Começa a redução do minério de ferro para produzir esponja de ferro. Em seguida, o material é imediatamente arrefecido, para evitar que o material quente, que tem uma temperatura próxima dos 1.000 graus Celsius, oxide imediatamente ao entrar em contacto com o ar. Além disso, é transformado mecanicamente, a quente, em briquetes ou pellets. O produto intermédio, que está a caminho de se tornar aço de alta qualidade, tem agora a qualidade de ferro bruto e pode ser processado em conformidade nas siderurgias.

Dependendo do local, o processo é diferente e os requisitos são diferentes: como já foi referido, devido ao seu menor volume de produção em comparação com as siderurgias convencionais, as instalações Midrex são adequadas para locais mais pequenos. Além disso, as suas necessidades de matérias-primas são diferentes. No seu apogeu, a região do Ruhr beneficiou do acesso ao carvão como fonte de energia e agente redutor para as suas siderurgias, mas para o processo Midrex o elemento-chave é o acesso a gás natural barato. Por isso, não é surpreendente que o maior forno de redução direta atual tenha sido colocado em funcionamento em 2016 nos EUA. A capacidade da fábrica no Texas é de dois milhões de toneladas de esponja de ferro, transformado em briquetes a quente (Hot Briquetted Iron).

Durável e fiável

Tendo em conta a importância da disponibilidade de gás nestas instalações, as exigências de durabilidade e fiabilidade operacional dos sobrepressores são consequentemente elevadas. Para o transporte e compressão de gases de processo, a AERZEN desenvolveu sobrepressores de êmbolo rotativo das séries GR e GQ. Nos tamanhos 12 a 21, o tipo GR cobre caudais de aspiração de 100 a 50.000 metros cúbicos por hora. O tipo GQ, com tamanhos entre 17 e 22, cobre a gama de volumes entre 1.500 e 100.000 metros cúbicos por hora. Ambas as classes de desempenho transportam o gás com base no princípio da deslocação positiva.

"As nossas máquinas estão entre as maiores disponíveis no mercado", explica Pierre Noack, Diretor da Divisão de Gases de Processo da AERZEN. O seu tamanho, associado a uma elevada densidade de desempenho, oferece a vantagem de ser necessário instalar menos máquinas para tratar o volume de gás necessário. Assim, as instalações Midrex podem ser especificadas mais facilmente e colocadas em funcionamento mais rapidamente. Outra vantagem é a disponibilidade. Na engenharia e na avaliação da tecnologia mais adequada, os cálculos do tempo médio entre falhas (MTBF) desempenham um papel cada vez mais importante, especialmente para instalações que funcionam continuamente. Se forem utilizados compressores maiores, são necessários menos, o que significa que é necessário construir menos tubagens, instalar menos ligações e integrar menos tecnologia de sensores e de atuadores no comando global. Neste contexto, os custos de aquisição mais elevados podem desempenhar um papel secundário - na avaliação dos componentes técnicos, são os valores MTBF, os intervalos médios de manutenção (MTTR - tempo médio para reparação) e os custos do ciclo de vida que desempenham o papel principal. "Os nossos agregados continuam a ter uma vida útil mais longa", diz Noack, e menciona "clientes muito satisfeitos".

Injeção de água para um efeito de lavagem máximo

A sua longa vida útil e fiabilidade operacional resultam principalmente do facto de os sobrepressores de gás de processo de transporte isentos de óleo terem sido concebidos como máquinas robustas de elevado desempenho. Os tipos GR e GQ são capazes de resistir muito bem a contaminações no gás e são também altamente resistentes ao pó de ferro. Além disso, pode ser injetada água nas unidades. Este pormenor tem um impacto significativo, particularmente no transporte de gases de processo agressivos. Com a injeção específica de água, tanto o gás como o conjunto do sobrepressor podem ser arrefecidos de forma muito eficiente. Outra vantagem é o efeito de lavagem da água. Durante a operação, isto evita que os sobrepressores de deslocamento positivo sofram danos devido a depósitos de resíduos altamente viscosos de gases de processo. O design de dois êmbolos da máquina permite um efeito adicional de autolimpeza.

Isto pode não ser importante quando se transporta gás natural puro para um reformador, mas é um aspeto significativo quando as fontes de energia primária são misturadas com outros gases. Aqui, o gás de coqueria é o primeiro da lista. O subproduto da pirólise do carvão e do coque contém, consoante a qualidade do carvão, cerca de 55% de hidrogénio, 25% de metano, 10% de azoto e 5% de monóxido de carbono. Com exceção do azoto, a mistura é excelente para a redução do minério de ferro. No entanto, o gás de coqueria também contém componentes menores, incluindo alcatrão, sulfureto de hidrogénio, amoníaco, benzeno, bem como compostos aromáticos, como o naftaleno. Em geral, nos processos Midrex, vale a pena utilizar os componentes voláteis do carvão para a redução direta do minério de ferro, uma vez que a sua percentagem de carvão é de 25 % do peso inicial. Uma tonelada de carvão produz 280 metros cúbicos de gás puro proveniente da coqueria e cerca de 55 kg de alcatrão de hulha pegajoso.

O tratamento de gás não é necessário

Os sobrepressores de êmbolo rotativo fabricados pela AERZEN são sempre capazes de transportar com segurança as contaminações indicadas. Assim, os utilizadores das instalações Midrex não necessitam de um tratamento separado do gás. Isto seria necessário se fossem utilizados turbocompressores em vez de sobrepressores de êmbolo rotativo. No entanto, devido às elevadas velocidades de rotação, esta tecnologia não tolera quaisquer partículas estranhas, por mais pequenas que sejam, no fluxo de gás. Graças aos diferentes princípios de funcionamento da deslocação forçada, os sobrepressores de êmbolo rotativo funcionam a velocidades de superfície consideravelmente mais baixas. Apenas para recapitular: o princípio de funcionamento dos sobrepressores de êmbolo rotativo permite velocidades de ponta máximas que são sete a dez vezes inferiores às velocidades de ponta dos turbocompressores. Assim, a injeção de água leva a uma baixa erosão dos sobrepressores de êmbolo rotativo, enquanto os turbocompressores não estão equipados com injeção contínua de água.

Modernização fácil com sobrepressores de êmbolo rotativo

Para aplicar as principais soluções de sobrepressores industriais noutros campos de aplicação da produção de ferro bruto, Pierre Noack explica que "as nossas máquinas têm um design de banda larga". Durante o funcionamento, quando as capacidades das máquinas de deslocamento não estão a ser totalmente utilizadas, quer calculadas teoricamente, quer traduzidas em curvas caraterísticas ideais, estas funcionam, no entanto, de forma bastante eficiente devido ao controlo de velocidade dos conversores de frequência. Em comparação com os compressores centrífugos, que têm uma gama de controlo relativamente pequena a uma contrapressão constante, os sobrepressores de êmbolo rotativo adaptam-se perfeitamente a condições de trabalho variáveis. A sua variação de velocidade cria flexibilidade. O facto de os sobrepressores de êmbolo rotativo AERZEN poderem funcionar em modos altamente variáveis faz a diferença. As instalações existentes podem ser facilmente adaptadas e modernizadas graças a estas máquinas.