Fonte du fer au-dessous du point de fusion

L'acier sans coke, est-ce possible ? L'évolution actuelle de la fusion du fer et de la production d'acier va exactement dans ce sens. Au lieu de réduire l'oxyde de fer du minerai avec du coke pour obtenir du fer élémentaire, les sidérurgistes empruntent de plus en plus souvent une autre voie. Ce n'est qu'à l'automne 2016 que la plus grande usine de réduction directe du monde a été mise en service au Texas. Le coke est remplacé par du gaz de réduction, principalement généré à partir de gaz naturel. Dans de nombreuses usines à travers le monde, les surpresseurs à surpresseurs à pistons rotatifs fabriqués par AERZEN prennent en charge l'alimentation en gaz des tours de réduction.

L'éponge de fer est la substance générée par la réduction directe, également appelée procédure Midrex. Alors que la production de fer brut est généralement associée à des images enflammées, les usines de réduction directe sont tout à fait différentes en ce qui concerne la technologie des procédés. Tout d'abord, cette technologie a été conçue pour des terrains plus petits, ce qui se traduit par des installations de plus petites dimensions. Elles peuvent être démarrés et arrêtés de manière plus souple que les hauts fourneaux traditionnels. Il existe une autre différence entre la réduction directe et la « fabrication d'acier » : l'indépendance vis-à-vis du coke - et donc du charbon. Le contexte : comme agent réducteur, on n'utilise pas de carbone fixe en tant que matériau en vrac, mais un mélange de gaz composé de monoxyde de carbone et d'hydrogène. Par conséquent, le flux de matières pour les matières combustibles est différent : Bandes transporteuses et convoyeurs à vis dans les aciéries traditionnelles ; surpresseurs et compresseurs dans les usines de réduction directe. Dans ce domaine d'application, AERZEN est présent sur le marché dans le monde entier, principalement avec ses surpresseurs à pistons rotatifs.

Avant que le gaz naturel puisse être utilisé pour réduire les ions de fer chargés positivement dans l'oxyde de fer en fer moléculaire, le méthane doit être traité dans ce que l'on appelle un reformeur. Pour le reformage chimique à la vapeur, le gaz naturel avec injection d'eau et d'oxygène est transformé en monoxyde de carbone et en hydrogène dans une réaction endothermique et en utilisant de la chaleur. Ces deux gaz conviennent parfaitement pour dissoudre l'oxygène retenu dans l'oxyde de fer. Les produits de la réaction sont le fer, l'eau et le dioxyde de carbone.

Briquettes d'éponge de fer de haute pureté

De grands surpresseurs à plusieurs étages fabriqués par AERZEN transportent les gaz initiaux avec un débit volumique pouvant atteindre 300 000 mètres cubes par heure dans les reformeurs. De là, le gaz séparé est acheminé à contre-courant dans le four à cuve, également au moyen de surpresseurs à pistons rotatifs. Début de la réduction du minerai de fer en éponge de fer. Il est ensuite immédiatement refroidi, afin d'éviter que le matériau chaud, dont la température avoisine les 1 000 °C, ne s'oxyde immédiatement dans l'air. En outre, il est transformé mécaniquement, à chaud, en briquettes ou en boulettes. Le produit intermédiaire, en passe de devenir de l'acier de qualité supérieure, a maintenant la qualité de fer brut et peut être transformé en conséquence dans l'aciérie.

Différents processus, différentes exigences, en fonction de l'endroit : Comme nous l'avons déjà mentionné, en raison de leur volume de production inférieur à celui des aciéries conventionnelles, les usines Midrex sont adaptées à des sites plus petits. En outre, leurs besoins en matières premières sont différents. À son apogée, la région de la Ruhr a bénéficié de l'accès au charbon en tant que source d'énergie et agent redox pour ses usines sidérurgiques, mais pour le processus Midrex, l'élément clé est l'accès à du gaz naturel bon marché. Il n'est donc pas surprenant que le plus grand four à réduction directe ait été mis en service en 2016 aux États-Unis. La capacité de l'usine du Texas est de deux millions de tonnes d'éponge de fer, transformée en briquettes à chaud (Hot Briquetted Iron).

Durable et fiable

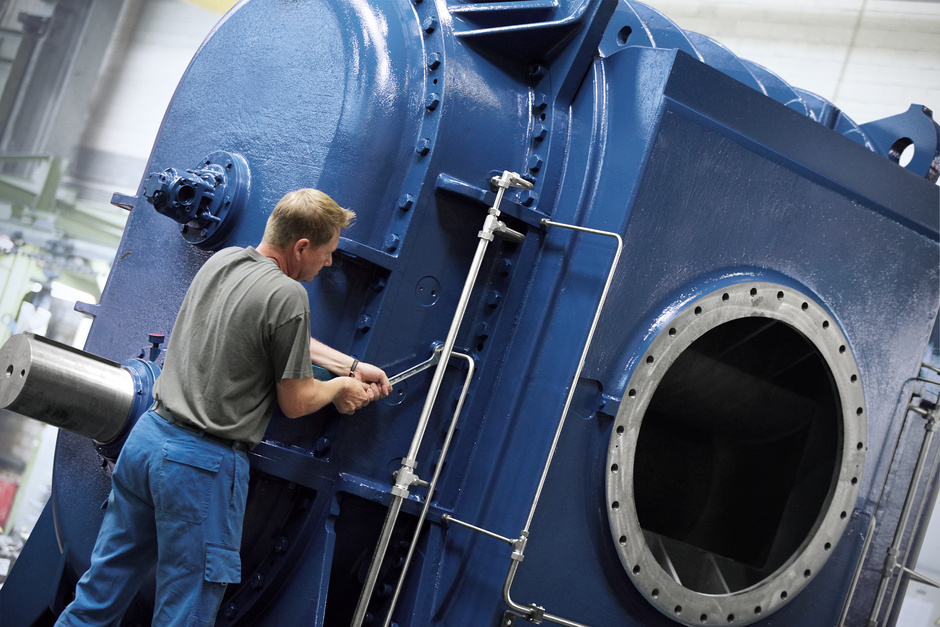

Compte tenu de l'importance de la disponibilité du gaz dans ces installations, les exigences en matière de durabilité et de sécurité de fonctionnement des surpresseurs sont donc élevées. Pour le transport et la compression des gaz de process, AERZEN a développé les séries GR et GQ de surpresseurs à pistons rotatifs. Dans les tailles 12 à 21, le type GR couvre des débits volumiques aspirés de 100 à 50 000 mètres cubes par heure. Le type GQ, dont les tailles sont comprises entre 17 et 22, couvre la plage de volume comprise entre 1 500 et 100 000 mètres cubes par heure. Les deux classes de performance transportent le gaz selon le principe des pistons rotatifs.

« Nos machines sont parmi les plus grandes disponibles sur le marché », explique Pierre Noack, responsable de la division des gaz de process chez AERZEN. Leur taille, associée à une densité à haut rendement, offre l'avantage de réduire le nombre de machines nécessaires pour traiter le volume de gaz requis. Ainsi, les installations Midrex peuvent être spécifiées plus facilement et mises en service plus rapidement. Un autre avantage est la disponibilité. Dans le domaine de l'ingénierie et de l'évaluation de la technologie la plus appropriée, le calcul du temps moyen entre les défaillances (MTBF) joue un rôle de plus en plus important, en particulier pour les installations qui fonctionnent en continu. Si l'on utilise des compresseurs plus puissants, il en faut moins, ce qui signifie qu'il faut construire moins de tuyauteries, installer moins de raccords et intégrer moins de capteurs et d'actionneurs dans le système de contrôle global. Dans ce contexte, les coûts d'acquisition plus élevés peuvent jouer un rôle secondaire - dans l'évaluation des composants techniques, ce sont les chiffres du MTBF, les intervalles de maintenance moyens (MTTR - mean time to repair) et les coûts du cycle de vie qui jouent un rôle clé. « Nos groupes ont encore une durée de vie plus longue », affirme M. Noack, qui parle de « clients très satisfaits ».

Injection d'eau pour un effet de lavage maximal

Leur longue durée de vie et leur sécurité de fonctionnement résultent principalement du fait que les surpresseurs gaz process pour le transport exempts d'huile ont été conçus comme des machines robustes à haut rendement. Les types GR et GQ résistent très bien aux contaminations gazeuses et sont également très résistants à la poussière de fer. De plus, de l'eau peut être injectée dans les groupes. Ce détail a un impact significatif, en particulier pour le transport de gaz de process agressifs. L'injection spécifique d'eau permet de refroidir très efficacement le gaz et le groupe surpresseur. Un autre avantage est l'effet lavant de l'eau. En cours de fonctionnement, cela permet d'éviter que les surpresseurs à pistons rotatifs ne soient endommagés par les dépôts de résidus très visqueux des gaz de process. La conception à deux lobes de la machine permet un effet autonettoyant supplémentaire.

Cet aspect n'est peut-être pas important lorsqu'il s'agit d'acheminer du gaz naturel pur dans un reformeur, mais il l'est lorsque des sources d'énergie primaire sont mélangées à d'autres gaz. Ici, le gaz de coke est le premier sur la liste. Le sous-produit de la pyrolyse du charbon et du coke contient, selon la qualité du charbon, environ 55 % d'hydrogène, 25 % de méthane, 10 % d'azote et 5 % de monoxyde de carbone. À l'exception de l'azote, le mélange est excellent pour la réduction du minerai de fer. Cependant, le gaz de cokerie contient également des composants mineurs, notamment du goudron, du sulfure d'hydrogène, de l'ammoniac, du benzène, ainsi que des composés aromatiques, tels que le naphtalène. En général, dans les procédés Midrex, il est intéressant d'utiliser les composants volatils du charbon pour la réduction directe du minerai de fer, car la part du charbon est de 25 % du poids initial. Une tonne de charbon produit 280 mètres cubes de gaz pur provenant de la cokerie et environ 55 kg de goudron de houille collant.

Le traitement des gaz n'est pas nécessaire

Les surpresseurs à pistons rotatifs fabriqués par AERZEN sont toujours capables de transporter sans risque les contaminations indiquées. Les utilisateurs d'installations Midrex n'ont donc pas besoin d'un traitement séparé des gaz. Cela serait nécessaire si l'on utilisait des turbocompresseurs au lieu de surpresseurs à pistons rotatifs. Cependant, en raison des vitesses de rotation élevées, cette technologie ne tolère aucune particule étrangère, aussi petite soit-elle, dans le flux de gaz. Grâce aux principes de fonctionnement différents du déplacement forcé, les surpresseurs à pistons rotatifs fonctionnent à des vitesses de surface nettement inférieures. Récapitulons : Le principe de fonctionnement des surpresseurs à pistons rotatifs permet d'atteindre des vitesses de pointe maximales qui sont sept à dix fois inférieures à celles des turbocompresseurs. Ainsi, l'injection d'eau entraîne une faible érosion des surpresseurs à pistons rotatifs, alors que les turbocompresseurs ne sont pas équipés d'une injection d'eau continue.

Modernisation aisée grâce aux surpresseurs à pistons rotatifs

Afin d'appliquer les principales solutions de surpresseur industrielles à d'autres domaines d'application de la production de fer brut, Pierre Noack explique que « nos machines ont une conception à large bande ». En cours de fonctionnement, lorsque les capacités des machines volumétriques ne sont pas pleinement exploitées, qu'elles soient calculées théoriquement ou qu'elles se traduisent par des courbes caractéristiques optimales, elles fonctionnent néanmoins de manière assez efficace grâce au contrôle de la vitesse des convertisseurs de fréquence. Par rapport aux compresseurs centrifuges, dont la plage de régulation est relativement restreinte à contre-pression constante, les surpresseurs à pistons rotatifs s'adaptent parfaitement aux conditions de travail changeantes. La variabilité de leur vitesse crée de la flexibilité. Le fait que les surpresseurs à pistons rotatifs AERZEN puissent fonctionner dans des modes très variables fait toute la différence. Ces machines permettent de moderniser et d'adapter facilement les installations existantes.