Iron smelting below the smelting point

Acciaio senza coke: è possibile? Gli attuali sviluppi nella fusione del ferro e nella produzione di acciaio vanno esattamente in questa direzione. Invece di ridurre l'ossido di ferro del minerale con il coke per ottenere il ferro elementare, gli operai siderurgici seguono sempre più spesso un'altra strada. Solo nell'autunno 2016 è stato messo in funzione in Texas il più grande impianto di riduzione diretta del mondo. Al posto del coke viene utilizzato del gas riducente, per lo più generato dal gas naturale. In molti impianti in tutto il mondo, i soffiatori a lobi di AERZEN stanno subentrando nell'approvvigionamento di gas alle torri di riduzione.

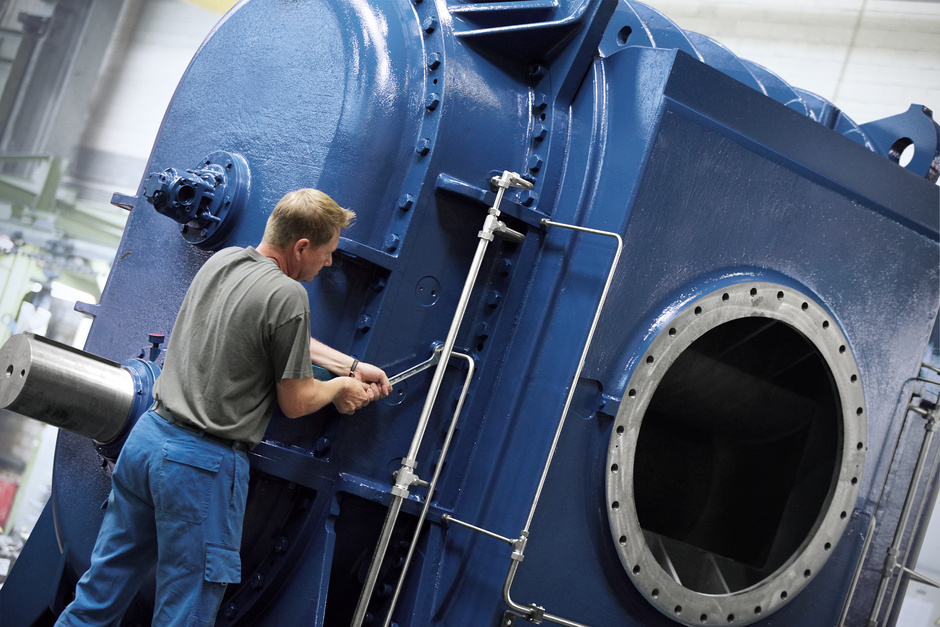

La spugna di ferro è la sostanza generata dalla riduzione diretta, detta anche procedura Midrex. Mentre la generazione di ferro grezzo è solitamente collegata a immagini del fuoco, gli impianti di riduzione diretta vanno in tutt'altra direzione per quanto riguarda la tecnologia di processo. Innanzitutto, questa tecnologia è stata progettata per lotti più piccoli, il che si traduce in impianti di dimensioni più piccole, che possono essere avviati e spenti con maggiore flessibilità rispetto agli altiforni tradizionali. C'è un'altra differenza tra la riduzione diretta e la "siderurgia": l'indipendenza dal coke - e quindi dal carbone. Il contesto: come agente riducente non viene utilizzato carbonio fisso come materiale sfuso, ma una miscela di gas composta da monossido di carbonio e idrogeno. Di conseguenza, il flusso di materiale combustibile è diverso: nastri trasportatori e trasportatori a coclea nelle acciaierie tradizionali; soffiatori e compressori negli impianti di riduzione diretta. In questo campo di applicazione, AERZEN è presente sul mercato in tutto il mondo, principalmente con i suoi soffiatori a lobi.

Prima che il gas naturale possa essere utilizzato per ridurre gli ioni di ferro caricati positivamente nell'ossido di ferro trasformandoli in ferro molecolare, è necessario trattare il metano in un cosiddetto reformer. Per la reazione chimica di reforming con vapore, il gas naturale con l'iniezione di acqua e ossigeno viene modificato in monossido di carbonio e idrogeno nel corso di una reazione endotermica che utilizza calore. Entrambi i gas sono perfettamente idonei a dissolvere l'ossigeno trattenuto nell'ossido di ferro. I prodotti della reazione sono ferro, acqua e anidride carbonica.

Bricchette di spugna di ferro ad alta purezza

Grandi soffiatori multistadio di AERZEN trasportano i gas iniziali nei reformer con una portata fino a 300.000 metri cubi all'ora. Da qui, il gas separato viene convogliato in controcorrente nel forno a tino, anche per mezzo di soffiatori a lobi. La riduzione del minerale di ferro in spugna di ferro ha inizio. Questa viene poi raffreddata immediatamente, per evitare che il materiale caldo, che ha una temperatura prossima ai 1.000°C, si ossidi subito a contatto con l'aria. Inoltre, viene trasformata meccanicamente, a caldo, in bricchette o pellet. Il prodotto intermedio, in procinto di diventare acciaio di alta qualità, ha ora la qualità del ferro grezzo e può quindi essere lavorato nelle acciaierie.

Processo diverso, requisiti diversi, a seconda del luogo: come già accennato, grazie al volume di produzione ridotto rispetto alle acciaierie tradizionali, gli impianti Midrex sono adatti per sedi più piccole. Inoltre, le loro esigenze in fatto di materie prime sono diverse. Nel suo periodo di maggiore prosperità, la zona della Ruhr ha beneficiato dell'accesso al carbone come fonte di energia e all'agente redox per le sue ferriere, ma per il processo Midrex l'elemento chiave è l'accesso al gas naturale, a basso costo. Non sorprende quindi che il forno a riduzione diretta attualmente più grande sia stato messo in funzione nel 2016 negli Stati Uniti. La capacità dell'impianto in Texas è di due milioni di tonnellate di spugna di ferro, trasformata in bricchette a caldo.

Durevole e affidabile

Data l'importanza della disponibilità di gas in questi impianti, le richieste di durata e affidabilità operativa dei soffiatori sono di conseguenza elevate. Per il trasporto e la compressione dei gas di processo, AERZEN ha sviluppato i soffiatori a lobi serie GR e GQ. Nelle misure da 12 a 21, il tipo GR copre portate in ingresso da 100 a 50.000 metri cubi all'ora. Il tipo GQ, nelle misure comprese tra 17 e 22, copre la gamma di portate da 1.500 a 100.000 metri cubi all'ora. Entrambe le classi di prestazioni trasportano il gas in base al principio volumetrico.

"Le nostre macchine sono tra le più grandi disponibili sul mercato", spiega Pierre Noack, Responsabile della divisione gas di processo di AERZEN. Le loro dimensioni, associate a un'elevata densità di prestazioni, hanno il vantaggio che è sufficiente installare un numero inferiore di macchine per gestire il volume di gas richiesto. In questo modo, è più facile inserire in specifica gli impianti Midrex, e la loro messa in funzione è più rapida. Un altro vantaggio è la disponibilità. In ingegneria, e nella valutazione della tecnologia più adatta, il calcolo del tempo medio tra i guasti (MTBF) ha un ruolo sempre più importante, soprattutto per gli impianti che lavorano in continuo. Se si utilizzano compressori più grandi, se ne può ridurre il numero, il che significa che si costruiscono meno tubazioni, si installano meno connessioni e nel sistema di controllo globale si integrano meno sensori e meno attuatori. Date queste premesse, i costi di acquisizione più elevati vengono a perdere parte della loro importanza: nella valutazione dei componenti tecnici, sono i dati MTBF, gli intervalli medi di manutenzione (MTTR - mean time to repair) e i costi del ciclo di vita ad avere il ruolo fondamentale. "I nostri gruppi hanno ancora una vita utile parecchio lunga", afferma Noack, che parla di "clienti molto soddisfatti".

Iniezione d'acqua per il massimo effetto di lavaggio

La loro lunga durata utile e la loro affidabilità operativa sono dovute principalmente al fatto che i soffiatori oil-free per il trasporto di gas di processo sono stati progettati per essere macchine robuste ad alte prestazioni. I tipi GR e GQ sono in grado di resistere molto bene alle contaminazioni del gas e sono anche molto resistenti alla polvere di ferro. Inoltre, nei gruppi è possibile iniettare acqua. Questo dettaglio ha un impatto significativo, soprattutto nel trasporto di gas di processo aggressivi. Con l'iniezione specifica di acqua, sia il gas che il soffiatore possono essere raffreddati in modo molto efficiente. Un altro vantaggio è l'effetto lavante dell'acqua. Durante il funzionamento, ciò impedisce ai soffiatori a lobi di subire danni dovuti al deposito di residui altamente viscosi dei gas di processo. Il design a due lobi della macchina consente un ulteriore effetto autopulente.

Questo aspetto può non essere importante quando si trasporta gas naturale puro in un reformer, ma è un aspetto significativo quando le fonti di energia primaria sono miscelate con altri gas. In questo senso, il gas di cokeria è il primo della lista. Il sottoprodotto della pirolisi del carbone e del coke contiene, a seconda della qualità del carbone, circa il 55% di idrogeno, il 25% di metano, il 10% di azoto e il 5% di monossido di carbonio. Fatta eccezione per l'azoto, la miscela è eccellente per la riduzione del minerale di ferro. Tuttavia, il gas di cokeria contiene anche componenti minori, tra cui catrame, idrogeno solforato, ammoniaca, benzene e composti aromatici, come il naftalene. In linea generale, nei processi Midrex conviene utilizzare i componenti volatili del carbone per la riduzione diretta del minerale di ferro, dato che la quota di carbone è pari al 25% del peso iniziale. Una tonnellata di carbone produce 280 metri cubi di gas puro da cokeria e circa 55 kg di catrame di carbone appiccicoso.

Il trattamento del gas non è necessario

I soffiatori a lobi di AERZEN sono sempre in grado di trasportare in modo sicuro le contaminazioni indicate. Pertanto, gli utilizzatori di impianti Midrex non hanno bisogno di trattare separatamente il gas. Ciò sarebbe necessario se si utilizzassero turbocompressori invece di soffiatori a lobi. Tuttavia, a causa delle elevate velocità di rotazione, questa tecnologia non tollera la presenza di particelle estranee, per quanto piccole, nel flusso di gas. Grazie ai diversi principi operativi di spostamento forzato, i soffiatori a lobi funzionano a velocità di superficie notevolmente inferiori. Ricapitolando: il principio di funzionamento dei soffiatori a lobi consente velocità periferiche massime da sette a dieci volte inferiori rispetto alle velocità di punta dei turbocompressori. Pertanto, l'iniezione di acqua determina una bassa erosione dei soffiatori a lobi, mentre i turbocompressori non sono dotati di iniezione continua di acqua.

Modernizzazione facile con i soffiatori a lobi

Per applicare le principali soluzioni di soffiaggio industriale in altri campi di applicazione della produzione di ferro grezzo, Pierre Noack spiega che "le nostre macchine hanno un design a banda larga". Durante il funzionamento, quando le capacità delle macchine a lobi non vengono sfruttate appieno, calcolate teoricamente o concretizzate in curve caratteristiche ottimali, esse funzionano comunque in modo abbastanza efficiente grazie al controllo della velocità degli inverter. Rispetto ai compressori centrifughi, che hanno un campo di regolazione relativamente ridotto a contropressione costante, i soffiatori a lobi si adattano perfettamente alle mutevoli condizioni operative. La loro variazione di velocità crea flessibilità. Fa la differenza che i soffiatori a lobi di AERZEN possano funzionare in modalità altamente variabili. Gli impianti esistenti possono essere facilmente adattati e modernizzati grazie a queste macchine.