Eisenverhüttung unter dem Schmelzpunkt

Stahl ohne Koks – ist das möglich? Die aktuelle Entwicklung bei der Eisenverhüttung und Stahlherstellung geht genau in diese Richtung. Statt die Eisenoxide im Erz mit Koks zu elementarem Eisen zu reduzieren, gehen die Stahlkocher immer häufiger einen anderen Weg. Erst im Herbst 2016 ist in Texas die größte Direktreduktionsanlage der Welt in Betrieb gegangen. Statt Koks kommt Reduktionsgas zum Einsatz – erzeugt meist aus Erdgas. In vielen Anlagen auf der Welt übernehmen Drehkolbengebläse von AERZEN die Gasversorgung der Reduktionstürme.

Eisenschwamm, das ist der Stoff aus der Direktreduktion – auch Midrex-Verfahren genannt. Ist die Roheisenerzeugung üblicherweise mit einem feurigen Bild verbunden, gehen Direktreduktionsanlagen verfahrenstechnisch einen ganz anderen Weg. Diese Technologie ist zunächst für kleinere Chargen und kleiner dimensionierte Anlagen ausgelegt. Diese lassen sich gegenüber klassischen Hochöfen flexibler hoch- und herunterfahren. Und es gibt noch einen nochanderen Unterschied zwischen Direktreduktion und „Stahlkochen“: Die Unabhängigkeit vom Koks – und damit von der Steinkohle. Der Hintergrund: Als Reduktionsmittel kommt kein Kohlenstoff in fester Form als Schüttgut zum Einsatz, sondern ein Gasgemisch aus Kohlenmonoxid und Wasserstoff. Dem entsprechend unterscheidet sich der Materialfluss für den Brennstoff: Förderbänder und -schnecken in klassischen Stahlwerken, Gebläse und Verdichter in den Direktreduktionsanlagen. AERZEN ist in diesem Einsatzgebiet vor allem mit seinen Drehkolbengebläsen weltweit vertreten.

Bevor sich Erdgas einsetzen lässt, um die positiv geladenen Eisenionen im Eisenoxid zu molekularem Eisen zu reduzieren, ist das Methan in einem sogenannten Reformer aufzubereiten. Bei der chemischen Dampfreformierung wird unter Einsatz von Wärme in einer endothermen Reaktion Erdgas mit Wasser und Sauerstoffeinspeisung umgewandelt zu Kohlenmonoxid und Wasserstoff. Beide Gase eignen sich hervorragend, um den im Eisenoxid gebundenen Sauerstoff herauszulösen. Die Reaktionsprodukte sind hierbei dann Eisen, Wasser und Kohlendioxid.

Eisenschwammbriketts mit hoher Reinheit

Mehrstufige Großgebläse von AERZEN fördern die Ausgangsgase mit einem Volumenstrom bis 300.000 Kubikmetern in der Stunde in die Reformer. Von dort aus wird das aufgespaltene Gas ebenfalls mit Drehkolbengebläsen im Gegenstrom in den Schachtofen geführt. Die Reduktion des Eisenerzes zu Eisenschwamm beginnt. Dieser wird im Anschluss sofort heruntergekühlt, damit das unter 1.000 Grad heiße Material an der Luft nicht sofort wieder oxidiert. Zudem erfolgt im noch heißen Zustand eine mechanische Weiterverarbeitung zu Briketts oder Pellets. Das Zwischenprodukt auf dem Weg zu hochwertigem Stahl hat jetzt die Qualität von Roheisen und kann entsprechend in Stahlwerken weiterverarbeitet werden.

Anderes Verfahren, andere Anforderungen an den Standort: Wie bereits erwähnt, sind Midrex-Anlagen aufgrund ihres geringeren Produktionsvolumens im Vergleich zu herkömmlichen Stahlwerken für kleinere Standorte geeignet. Außerdem haben sie andere Anforderungen an die Rohstoffe. Profitierte das Ruhrgebiet in seiner Hochzeit von der Steinkohle als Energieträger und Redoxmittel für die Eisenhütten, ist es beim Midrex-Verfahren vor allem der Zugang zu billigem Erdgas. Deshalb ist es auch wenig überraschend, dass der derzeit größte Direktreduktionsofen 2016 in den USA in Betrieb genommen wurde. Die Kapazität der Anlage in Texas beträgt zwei Millionen Tonnen Eisenschwamm, der im heißen Zustand zu Briketts verarbeitet wird (Hot Briquetted Iron).

Langlebig und betriebssicher

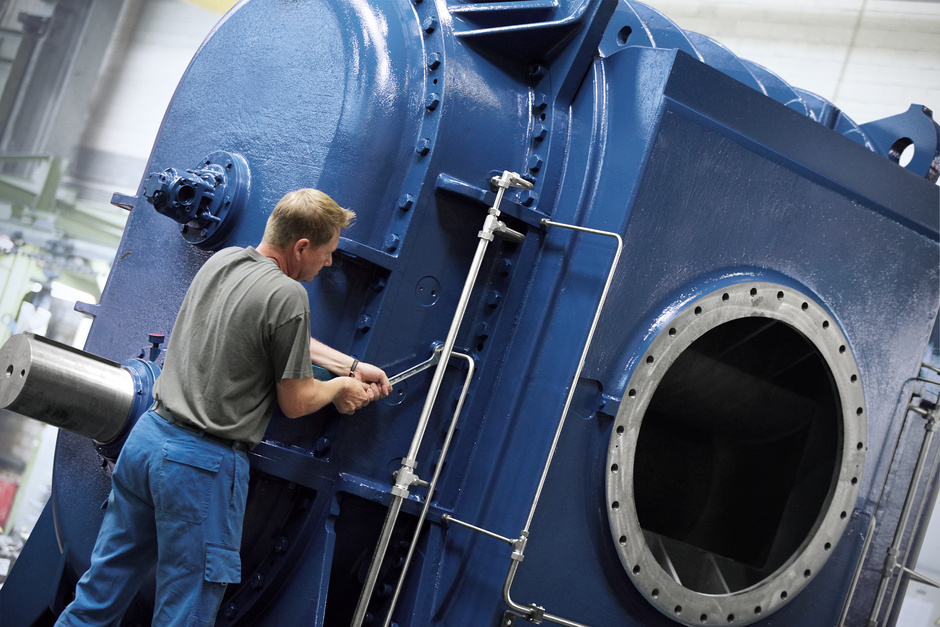

Angesichts der Bedeutung der Gasverfügbarkeit in solchen Anlagen sind die Anforderungen an die Haltbarkeit und Betriebssicherheit der Gebläse entsprechend hoch. AERZEN hat für die Förderung und Verdichtung von Prozessgasen die Drehkolbengebläse der Baureihen GR und GQ entwickelt. In den Größen 12 bis 21 deckt der Typ GR Ansaugvolumenströme von 100 bis 50.000 Kubikmetern pro Stunde ab. Der Typ GQ mit den Größen 17 bis 22 deckt den Volumenbereich zwischen 1.500 und 100.000 Kubikmetern pro Stunde ab. Beide Leistungsklassen fördern das Gas nach dem Verdrängerprinzip.

„Unsere Maschinen zählen zu den größten, die es im Markt gibt“, erklärt Pierre Noack, Leiter der Process Gas Division bei AERZEN. Die Größe bringt im Zusammenhang mit einer hohen Leistungsdichte den Vorteil mit sich, dass für ein gefordertes Gasvolumen weniger Maschinen einzubauen sind. Auf diese Weise lassen sich Midrex-Anlagen übersichtlicher projektieren und schneller in Betrieb nehmen. Ein weiterer Vorteil heißt Verfügbarkeit. Berechnungen zur mittleren Ausfallwahrscheinlichkeit (MTBF – Mean Time Between Failures) spielen im Engineering und der Evaluierung der am besten passenden Technik eine zunehmend wichtige Rolle – vor allem bei kontinuierlich arbeitenden Anlagen. Kommen größere – und damit zahlenmäßig weniger – Verdichter zum Einsatz, sind weniger Rohrleitungen zu bauen, weniger Anschlüsse vorzunehmen, weniger Sensorik und Aktorik in die Gesamtsteuerung einzubinden. Vor diesem Hintergrund treten vermeintlich höhere Anschaffungskosten schnell in den Hintergrund, wenn bei der Bewertung der technischen Komponenten MTBF-Kennzahlen, durchschnittliche Wartungsintervalle (MTTR – Mean Time To Repair) und die Lebenszykluskosten eine Rolle spielen. „Unsere Anlagen halten eben deutlich länger“, ist Noack überzeugt und spricht von „sehr zufriedenen Kunden“.

Wassereinspritzung für maximalen Wascheffekt

Die lange Lebensdauer und Betriebssicherheit resultiert in erster Linie daraus, dass die ölfrei fördernden Prozessgasgebläse als robuste Hochleistungsmaschinen konzipiert sind. Die Typen GR und GQ sind zum Beispiel unempfindlich gegen Verunreinigungen im Gas und weisen eine hohe Resistenz gegenüber Eisenstaub auf. Darüber hinaus lässt sich in die Einheiten Wasser einspritzen. Dieses Detail hat vor allem bei der Förderung aggressiver Prozessgase gravierende Auswirkungen. Zunächst lässt sich mit dem gezielten Einspritzen von Wasser sowohl das Gas als auch die Gebläseeinheit wirksam kühlen. Ein weiterer Vorteil resultiert aus der Waschwirkung des Wassers. Damit wird im Betrieb verhindert, dass die Drehkolbengebläse durch die Ablagerung hochviskoser Rückstände in Prozessgasen verkleben können. Der zweiflügelig Aufbau hat hierbei einen zusätzlichen Selbstreinigungseffekt zur Folge.

Dieser Aspekt wird spätestens dann wichtig, wenn der Primärenergieträger mit anderen Gasen verschnitten wird. Hier ist an erster Stelle Kokereigas zu nennen. Das Nebenprodukt aus der Pyrolyse von Steinkohle zu Koks enthält je nach Beschaffenheit der Steinkohle etwa 55 % Wasserstoff, 25 % Methan, 10 % Stickstoff und 5 % Kohlenmonoxid. Mit Ausnahme des Stickstoffs eignet sich das Gemisch hervorragend für die Reduktion von Eisenerz. Allerdings enthält das Kokereigas auch Nebenbestandteile wie Teer, Schwefelwasserstoff, Ammoniak, Benzol und Aromaten wie Naphthalin. Generell lohnt es sich auch beim Midrex-Verfahren, die flüchtigen Bestandteile der Kohle für die Direktreduktion von Eisenerz zu verwenden, weil ihr Anteil an der Steinkohle 25 % des Ausgangsgewichts beträgt. Eine Tonne Kohle ergibt 280Kubikmeter Kokerei-Reingas und etwa 55kg klebrigen Steinkohlenteer.

Gasaufbereitung nicht erforderlich

Weil die Drehkolbengebläse von Aerzen dauerhaft in der Lage sind, die genannten Verunreinigungen ausfallsicher zu fördern, sparen sich die Betreiber von Midrex-Anlagen eine gesonderte Gasaufbereitung. Diese wäre notwendig, wenn statt Drehkolbengebläse Turboverdichter zum Einsatz kämen. Diese Technologie verträgt aber aufgrund der hohen Rotationsgeschwindigkeiten keinen noch so kleinen Fremdkörper im Gasstrom. Die Drehkolbengebläse erreichen hingegen durch das Wirkprinzip der Zwangsverdrängung deutlich niedrige Oberflächengeschwindigkeiten. Zur Erklärung: Das Arbeitsprinzip der Drehkolbengebläse erlaubt maximale Umfangsgeschwindigkeiten, die sieben bis zehnmal niedriger sind als die der Turboverdichter. Folglich führt bei Drehkolbengebläsen das Einspritzwasser zur geringen Erosion des Rotormaterials, während sich bei Turboverdichtern das kontinuierliche Einspritzen von Wasser ausschließt.

Leichter Modernisieren mit Drehkolbengebläsen

Damit sich die großindustriellen Gebläselösungen auch in anderen Anwendungsgebieten der Roheisenerzeugung einsetzen lassen, „haben wir unsere Maschinen breitbandig ausgelegt“, erklärt Noack. Liegen die Verdrängermaschinen im Betrieb außerhalb des theoretisch errechneten Bedarfs und damit der optimalen Kennlinien, arbeiten sie durch die Drehzahlsteuerung mit Frequenzumrichtern immer noch effizient. Im Gegensatz zu Zentrifugalverdichtern, die bei konstantem Gegendruck einen relativ schmalen Regelbereich haben, passt sich das Drehkolbengebläse aufgrund seines Arbeitsprinzip wechselnden Betriebsbedingungen an. Die Drehzahlvarianz schafft Flexibilität. Dieser Unterschied macht deutlich, warum sich mit variabel einsetzbaren Drehkolbengebläsen von AERZEN auch bestehende Anlagen unkompliziert nachrüsten und modernisieren lassen.