Fundición de hierro por debajo del punto de fusión

Acero sin coque: ¿es posible? Los avances actuales en la fundición de hierro y la producción de acero van exactamente en esta dirección. En lugar de reducir el óxido de hierro del mineral con coque para obtener hierro elemental, los siderúrgicos siguen cada vez más a menudo otro camino. Hasta otoño de 2016 no se puso en marcha en Texas la mayor planta de reducción directa del mundo. En lugar de coque, se utiliza gas reductor, generado en su mayor parte a partir de gas natural. En muchas plantas de todo el mundo, las soplantes de desplazamiento positivo fabricadas por AERZEN se encargan del suministro de gas de las torres de reducción.

La esponja de hierro es la sustancia generada a partir de la reducción directa, también llamada procedimiento Midrex. Mientras que la generación de hierro bruto suele relacionarse con imágenes ardientes, las plantas de reducción directa van por otro camino en lo que a tecnología de procesos se refiere. En primer lugar, esta tecnología se ha diseñado para lotes más pequeños, lo que se traduce en plantas de dimensiones más reducidas. Estos hornos pueden ponerse en marcha y pararse con mayor flexibilidad que los altos hornos tradicionales. Hay otra diferencia entre la reducción directa y la «fabricación de acero»: la independencia del coque y, por tanto, del carbón. Los antecedentes: como agente reductor no se utiliza carbono fijo como material a granel, sino una mezcla gaseosa formada por monóxido de carbono e hidrógeno. En consecuencia, el flujo de material para el material combustible difiere: Cintas transportadoras y transportadores de tornillo en acerías tradicionales; soplantes y compresores en plantas de reducción directa. En este campo de aplicación, AERZEN está presente en el mercado de todo el mundo, principalmente con sus soplantes de desplazamiento positivo.

Antes de poder utilizar el gas natural para reducir los iones de hierro cargados positivamente en el óxido de hierro a hierro molecular, el metano debe tratarse en un reformador. Para la reformación química con vapor, el gas natural con inyección de agua y oxígeno se modifica en monóxido de carbono e hidrógeno en una reacción endotérmica y utilizando calor. Ambos gases son perfectamente adecuados para disolver el oxígeno retenido en el óxido de hierro. Los productos de la reacción son hierro, agua y dióxido de carbono.

Briquetas de hierro esponjoso de gran pureza

Grandes soplantes multietapa fabricados por AERZEN transportan los gases iniciales con un caudal de hasta 300 000 metros cúbicos por hora a los reformadores. Desde allí, el gas separado se canaliza en contracorriente hacia el horno de cuba también mediante soplantes de desplazamiento positivo. Comienza la reducción del mineral de hierro a hierro esponja. A continuación, se enfría inmediatamente para evitar que el material caliente, cuya temperatura se aproxima a los 1000 grados Celsius, se oxide inmediatamente en el aire. Además, se transforma mecánicamente, en caliente, en briquetas o pélets. El producto intermedio, en vías de convertirse en acero de alta calidad, tiene ahora la calidad del hierro bruto y puede procesarse como corresponde en la acería.

Proceso diferente, requisitos diferentes, según el lugar: Como ya se ha mencionado, debido a su menor volumen de producción en comparación con las acerías convencionales, las plantas Midrex son adecuadas para emplazamientos más pequeños. Además, sus necesidades de materias primas son diferentes. En su apogeo, la cuenca del Ruhr se benefició del acceso al carbón como fuente de energía y agente redox para sus fábricas de hierro, pero para el proceso Midrex el elemento clave es el acceso a gas natural barato. Por ello, no es de extrañar que el mayor horno de reducción directa de la actualidad se pusiera en marcha en 2016 en Estados Unidos. La capacidad de la planta de Texas es de dos millones de toneladas de hierro esponjoso, transformado en briquetas en caliente (hot briquetted iron).

Duradero y fiable

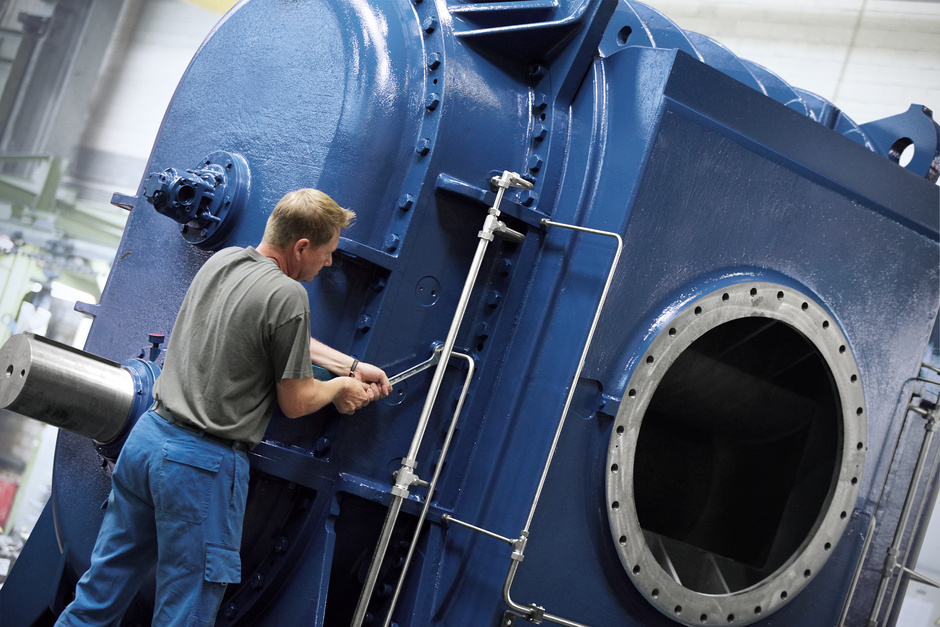

Dada la importancia de la disponibilidad de gas en este tipo de plantas, las exigencias de durabilidad y fiabilidad operativa de las soplantes son, en consecuencia, elevadas. Para el transporte y la compresión de gases de proceso, AERZEN ha desarrollado soplantes de desplazamiento positivo de las series GR y GQ. En los tamaños 12 a 21, el tipo GR cubre caudales de aspiración de 100 a 50 000 metros cúbicos por hora. El tipo GQ, con tamaños entre 17 y 22, cubre la gama de volúmenes entre 1500 y 100 000 metros cúbicos por hora. Ambas clases de rendimiento transportan el gas basándose en el principio de desplazamiento positivo.

«Nuestras máquinas se encuentran entre las más grandes del mercado», explica Pierre Noack, director de la división de gases para proceso de AERZEN. Su tamaño, unido a una alta densidad de rendimiento, ofrece la ventaja de que es necesario instalar menos máquinas para manejar el volumen de gas necesario. Así, las plantas Midrex pueden especificarse más fácilmente y ponerse en servicio con mayor rapidez. Otra ventaja es la disponibilidad. En la ingeniería y la evaluación de la tecnología más adecuada, los cálculos del tiempo medio entre fallos (MTBF) desempeñan un papel cada vez más importante, sobre todo en las plantas que trabajan de forma continua. Si se utilizan compresores más grandes, se necesitan menos, lo que significa que hay que construir menos tuberías, instalar menos conexiones e integrar menos tecnología de sensores y actuadores en el sistema de control global. En este contexto, los costes de adquisición más elevados pueden desempeñar un papel secundario: en la evaluación de los componentes técnicos, son las cifras MTBF, los intervalos medios de mantenimiento (MTTR - mean time to repair) y los costes del ciclo de vida los que desempeñan el papel clave. «Nuestras unidades empaquetadas siguen teniendo una vida útil más larga», dice Noack, y menciona «el gran nivel de satisfacción de los clientes».

Inyección de agua para un efecto de lavado máximo

Su larga vida útil y fiabilidad operativa se deben principalmente a que las soplantes para gases de proceso de transporte exentas de aceite se han diseñado como máquinas robustas de alto rendimiento. Los tipos GR y GQ resisten muy bien las contaminaciones en el gas y también son muy resistentes al polvo de hierro. Además, se puede inyectar agua en los envases. Este detalle tiene un impacto considerable, sobre todo en el transporte de gases de proceso agresivos. Con la inyección específica de agua, tanto el gas como el paquete soplante pueden refrigerarse de forma muy eficiente. Otra ventaja es el efecto de lavado del agua. Durante el funcionamiento, esto evita que las soplantes de desplazamiento positivo sufran daños por los depósitos de residuos altamente viscosos de los gases de proceso. El diseño de dos émbolos de la máquina permite un efecto adicional de autolimpieza.

Esto puede no ser importante cuando se transporta gas natural puro a un reformador, pero es un aspecto significativo cuando las fuentes de energía primaria se mezclan con otros gases. Aquí, el gas de coquería es el primero de la lista. El subproducto de la pirólisis del carbón y el coque contiene, según la calidad del carbón, aproximadamente un 55 % de hidrógeno, un 25 % de metano, un 10 % de nitrógeno y un 5 % de monóxido de carbono. Excepto por el nitrógeno, la mezcla es excelente para reducir el mineral de hierro. Sin embargo, el gas de coquería también contiene componentes menores, como alquitrán, sulfuro de hidrógeno, amoníaco, benceno y compuestos aromáticos, como el naftaleno. En general, en los procesos Midrex, merece la pena utilizar los componentes volátiles del carbón para la reducción directa del mineral de hierro, ya que su proporción de carbón es del 25 % del peso inicial. Una tonelada de carbón produce 280 metros cúbicos de gas puro de coquería y aproximadamente 55 kg de alquitrán de hulla pegajoso.

No es necesario el tratamiento con gas

Las soplantes de desplazamiento positivo fabricadas por AERZEN son siempre capaces de transportar a prueba de fallos las contaminaciones indicadas. Así pues, los usuarios de las plantas Midrex no necesitan un tratamiento separado del gas. Esto sería necesario si se utilizaran turbocompresores en lugar de soplantes de desplazamiento positivo. Sin embargo, debido a las altas velocidades de rotación, esta tecnología no tolera ninguna partícula extraña, por pequeña que sea, en el flujo de gas. Gracias a los diferentes principios de funcionamiento del desplazamiento forzado, las soplantes de desplazamiento positivo funcionan a velocidades de superficie considerablemente inferiores. Solo para recapitular: El principio de funcionamiento de las soplantes de desplazamiento positivo permite alcanzar velocidades máximas entre siete y diez veces inferiores a las de los turbocompresores. Así, la inyección de agua provoca una baja erosión de las soplantes de desplazamiento positivo, mientras que los turbocompresores no están equipados con inyección continua de agua.

Fácil modernización con soplantes de desplazamiento positivo

Para aplicar las grandes soluciones de soplado industrial en otros campos de aplicación de la producción de hierro bruto, Pierre Noack explica que «nuestras máquinas tienen un diseño de banda ancha». Durante el funcionamiento, cuando no se aprovechan al máximo las capacidades de las máquinas de desplazamiento, calculadas teóricamente o facturadas en curvas características óptimas, funcionan sin embargo con bastante eficacia gracias al control de velocidad de los convertidores de frecuencia. En comparación con los compresores centrífugos, que tienen un rango de regulación relativamente pequeño a contrapresión constante, las soplantes de desplazamiento positivo se adaptan perfectamente a las condiciones de trabajo cambiantes. Su variación de velocidad crea flexibilidad. La diferencia radica en que las soplantes de desplazamiento positivo AERZEN pueden funcionar en modos altamente variables. Gracias a estas máquinas, las plantas existentes pueden modernizarse y reequiparse fácilmente.