Über die Auswahl der richtigen Technologie und Maschinengröße für Kraftstoffförder-, Verbrennungsluft- und Luftkühlungssysteme zur Optimierung des Kraftstoffverbrauchs in Kalkbrennöfen schreibt David Salazar, Aerzen Americas Application Manager Zement-Kalk-Beton.

[Translate to German:] TURBO BLOWERS – FOR THE RELIABLE AND EFFICIENT AIR SUPPLY OF AERATION TANKS

[Translate to German:]

The air supply of modern wastewater treatment plants is clearly designed for maximum availability, high energy efficiency and long maintenance cycles. Therefore, AERZEN does not use oil or other lubricants for the demanding bearings within the turbo blowers of the current series Aerzen Turbo G5plus, AERZEN uses simply air. Thanks to the new turbo generation, AERZEN has created a more robust and more efficient solution compared to highly complex magnetic bearings.

As an effective bearing without any mechanical friction at all, AERZEN uses compressed air in the two radial drive shaft bearings and the axial bearing for absorbing the axial forces. In doing so, in no case, air is pumped with high pressure externally into the bearing shell, but rather in a brilliantly simple way, the compressor principle is used. Due to natural unbalance, when starting the turbo blower, the rapidly rotating shaft generates an eccentric circular motion in the air gap of the bearing. With the minimal distance to the bearing wall, the shaft increases the pressure in this area, and counterforce is generated in the form of an increase in pressure. This forces the shaft back in the opposite direction. Due to the rapidly increasing speed, the shaft centers in the bearing itself and increases the pressure in the air gap to more than 30 bar. The prevailing force couples are so high, that they keep the shaft permanently in the centre of the bearing, even in case of considerably varying and challenging operation conditions, and this takes place in free-floating manner without surface contact. The highlight of this AERZEN principle is that the air cushion forms itself during operation and - in contrast to magnetic bearing (see information box) - without further energy input. Initially, the air foil bearing was developed by NASA and has now been further optimised by AERZEN for turbo technology.

Concerning the air foil bearing principle no electrical, mechanical or pneumatic regulations are necessary - not even in case of dynamic load changes. It is true that wear friction can develop during start-up of the turbo blower until the air cushion is formed. In order to face this theoretical possibility, AERZEN has developed an innovative air foil bearing system. AERZEN uses a 2-component coating as the maintenance-free friction partner, which serves as a reliable lubricating film on contact with the shaft. As the compressor compresses the air in the bearing so densely, the layer between bearing ring and shaft is practically as hard as steel. Consequently, AERZEN has designed a damping layer specifically for this application - the spring foil. This is a millimetre thick plate which, when rolled into an undulating shape, supports the lubricating layer of the bearing and absorbs vibrations at the same time.

[Translate to German:] AIR FOIL BEARING VS. MAGNETIC BEARING

[Translate to German:]

Turbo blowers from other manufacturers work with magnetic bearings, which also aim to overcome the high speeds without any mechanical bearing. However, with the older technology of magnetic bearings electrical current is needed, so that the coils, arranged circularly around the drive shaft, can develop their forces during operation and have the shaft rotating free from mechanical friction. Particularly changing operation conditions put the highly complex regulation system of the magnetic bearings to a test. Frequently it comes to safety shutdowns of the entire turbo blower due to technological reasons. To ensure, that in case of a malfunction, an emergency shutdown, or a power failure, the system remains active for a certain period of time, turbo blowers with magnetic bearings must always be equipped with an uninterruptible power supply (UPS). Consequently, the UPS inevitably increases the life-cycle costs. A similar expenditure is necessary for the magnetic bearing system, as – permanently in operation – it uses electrical energy continuously. Its complex regulation technology necessitates regular maintenance intervals. The innovative air foil bearing from AERZEN has been designed for a theoretical bearing life of 80,000 operating hours independent of start/stop cycles, and sets a new standard in the market.

Artikel

- Artikel Auf die Größe kommt es an

Luftbedarf in Kalkbrennöfen

Nach den verfügbaren Daten des USGS (U.S. Geological Survey) übersteigt der Branntkalk- und Hydratkalk- Marktwert in Nord- und Südamerika 2018 die Marke von 3 Milliarden US-Dollar. Es wurden schätzungsweise 32 Millionen Tonnen in der gesamten Region aus mehr als 120 Produktionsanlagen von Kanada bis Argentinien produziert. Die weltweiten Marktwachstumserwartungen liegen bei etwa 7,5 Prozent. Amerika erwartet eine konstante CAGR (Compound Annual Growth Rate) von 7 Prozent von 2018 bis 2022, die hauptsächlich zurückzuführen ist auf die Notwendigkeit verbesserter Prozesse in der Bergbauindustrie und auf dem Zuckerrohrmarkt, durch die steigende Nachfrage nach Biokraftstoffen sowie die Industrialisierung von Abwasseraufbereitungsanlagen in lateinamerikanischen Ländern. Diese guten Markterwartungen für die nahe Zukunft erfordern erhebliche Prozessoptimierungen in den Produktionsanlagen, um nach der besten Kraftstoffeffizienz im Ofenprozess zu suchen. Die Effizienz im Verbrennungsprozess hängt eng mit der Verfügbarkeit bestimmter Kraftstoffarten und der richtigen Auswahl der Kraftstoffförder-, Verbrennungs-, Luft- und Kühllufttechnologien zusammen, einschließlich ölfreier Niederdruck-Drehkolbenverdichter und Turbogebläse.

Ofentechnologien

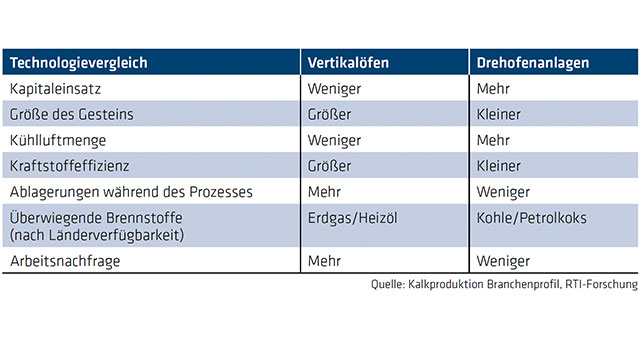

Derzeit werden in der Kalksteinproduktion zwei Haupttechnologien verwendet: Vertikalöfen und Drehrohrsysteme. Beide Technologien benötigen eine große Menge an ölfreier Niederdruckluft für die Förderung und Kühlung von Brennstoffen, um die richtige Qualität des Kalziumoxids zu gewährleisten (gemäß einer Forschungsstudie über Kalkproduktionsverfahren in den USA, durchgeführt von RTI (Research Triangle Institute)). Vertikalöfen sind die bevorzugte Technologie für Kalkproduzenten, da geringere Investitionen erforderlich sind und die Brennstoffeffizienz größer ist. Dennoch wurden die Vertikalöfen in den USA weitgehend durch Drehrohrofensysteme ersetzt, vor allem weil sie weniger Arbeitsaufwand erfordern und höchste Leistung bei gleichzeitiger Reduzierung von Ablagerungen erbringen. Eine zusammenfassende Analyse der beiden Technologien ist in der Tabelle dargestellt.

Luftzufuhr für den Ofen

Wie in der Tabelle dargestellt, ist der Luftbedarf sowohl für den Vertikal- als auch für den Drehofen im Verbrennungsprozess groß genug, um ihn als kritische Anwendung im Produktionsprozess zu betrachten. Die AERZEN Anwendungsspezialisten haben einige gemeinsame Verbesserungsmöglichkeiten an verschiedenen Anlagenstandorten identifiziert, die folgende Hauptaspekte beinhalten:

- Richtige Auswahl und Auslegung der Maschine, die die Verbrennungsluft liefert, um den Kraftstoff effizient zu verbrennen. Insgesamt bietet AERZEN mit Drehkolbengebläsen, Drehkolbenverdichtern, Schraubenverdichtern und Turbogebläsen ein umfangreiches Produkt- und Technologiespektrum, um für die unterschiedlichsten Anforderungen maßgeschneiderte Prozessluftlösungen bieten zu können.

- Gestaltung des Rohrdurchmessers, durch den die Luft für die Kühllanzen (Vertikalöfen) strömt. Hier besteht die Gefahr der zu geringen Luftgeschwindigkeit, was zu einer Verstopfung der Lanzen führen kann.

- Erstinvestition für die Niederdruckluftverdichter, ohne Berücksichtigung der TCO (Total Cost of Ownership, Gesamtkosten des Betriebs) für das Projekt, was mittelfristig zur Reduzierung von MTBR (Mean Time Between Repairs, mittlere Betriebsdauer zwischen Reparaturen) und zur Erhöhung der Gesamtbetriebskosten führen kann.

Anwendungsspezialisten

AERZEN hat eine lange Tradition in der Entwicklung von Niederdrucklösungen, die wichtige und flexible Leistungsparameter und -anforderungen in verschiedenen Produktionsprozessen berücksichtigen. Wenden Sie sich an Ihren lokalen Anwendungsspezialisten. Für Nord- und Südamerika schreiben Sie Ihre Anfragen an david.salazar@aerzen.com